编辑:淞江集团董帝豪(图片为随机配图,以专业人士为准)

2 *般部分

2.1 配管

piping 按工艺流程、生产操作、施工、维修等要求进行的管道组装。

2.2 公称直径

nominal diameter 表征管子、管件、阀门等口径的名义内直径。

2.3 公称压力

nominal pressure 管子、管件、阀门等在规定温度下允许承受的以压力等*表示的工作压力。

2.4 工作压力

working pressure 管子、管件、阀门等在正常操作条件下承受的压力。

2.5 设计压力

design pressure 在正常操作过程中①,在相应设计温度下,管道可能承受的.高工作压力。

2.6 强度试验压力

strength test pressure 管道强度试验的规定压力。

2.7 密封试验压力(严密性试验压力)

sea1 test pressure 管道密封试验的规定压力。

2.8 工作温度

working temperature 管道在正常操作条件下的温度。

2.9 设计温度

design temperature 在正常操作过程中①,在相应设计压力下,管道可能承受的.高或.低温度。

2.10 适用介质

suitable medium 在正常操作条件下,适合于管道材料的介质。

3 管子与管道

3.1 管子

pipe *般为长度远大于直径的圆筒体,是管道的主要组成部分。

3.2 管道(管路)

piping (pipe line) 由管子、管件、阀门等连接成的,输送流体或传递流体压力的通道口。

3.3 管道系统(管系)

piping system 单.*组设计条件相互联系的管道。

3.4 管道组成件

piping components 连接或装配成管道系统的元件,包括管子、管件、法兰、阀门、支撑件以及补偿器等。

3.5 管子表号

pipe schedule number 工作压力与工作温度下的管子材料许用应力的比值乘以*个系数,并经圆整后的数值,是表征管子壁厚系列的代号。

3.6 无缝钢管

seamless steel pipe 钢坯经穿孔轧制或拉制成的管子,以及用浇注方法制成的管子。

3.7 有缝钢管

seamed steel pipe 由钢板、钢带等卷制,经焊接而成的管子。

3.7.1 电阻焊接钢管

electric¬resistance¬welded steel pipe 具有纵向对接焊缝的钢管,利用管子的电阻热经加压将预先成型的管坯焊合而成。

3.7.2 电熔焊接钢管

①“正常操作过程”是相对意外事故而言的,但包括允许的波动、再生情况。

electric¬fusion¬welded steel pipe 具有纵向对接焊缝的钢管,利用人工或自动电弧焊将预先成型的管坯焊合而成。

3.7.3 双面埋弧焊接钢管

double submerged ¬arc welded steel pipe 具有纵向对接焊缝的钢管,利用埋弧焊双面焊接而成。

3.7.4 螺旋焊缝钢管

spiral welded steel pipe 用卷材制成的、焊缝为螺旋形的钢管。

3.7.5 镀锌焊接钢管

galvanized welded steel pipe 管壁镀锌的焊接钢管。

3.8 渗铝钢管

aluminium¬impregnated steel pipe 管壁表面层渗铝的钢管。

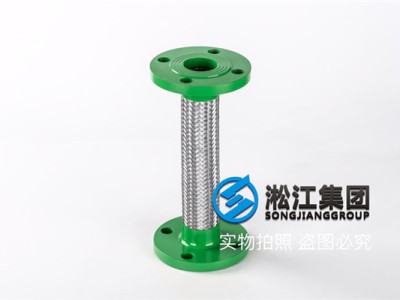

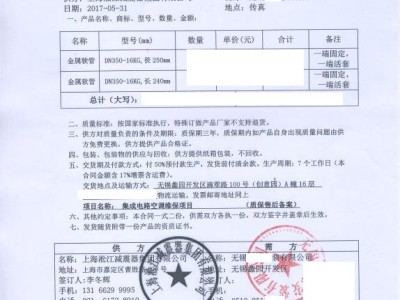

3.9 金属软管

metallic hose 用金属薄板等制成的、管壁呈波纹状的并用金属编制物铠装的柔性管。

3.10 有色金属管

non¬ferrous pipe 用铝、铜、铅等非铁金属材料制成的管子。

3.11 非金属管

non¬metallic pipe 用玻璃、陶瓷、石墨、塑料、橡胶、石棉水泥等非金属材料制成的管子。

3.12 衬里管

lined pipe 在内壁设置保护层或隔热层的管子。

3.13 总管(主管)

run pipe(header ) 汇合支管或分出支管的管道。

3.14支管(分管)

branch (branch pipe) 从总管上分出的或向总管汇合的管道。

3.15 袋形管

bag¬shape pipe 呈“U”形,流体不能自行排尽的管段。

3.16 盘管

coil 螺旋形或排管形的管子。

3.17 架空管道

overhead piping 离开地面敷设的、*般在下方可通过行人或车辆的管道。

3.18 沿地管道

piping installed along ground 接近地面或贴地敷设的管道。

3.19 管沟管道

trench piping 敷设在管沟中的管道。

3.20 埋地管道

buried piping 埋设在地下的管道。

3.21 穿墙(板)管道

piping passing through wall(floor) 穿过建筑物的墙、板等的管道。

3.22 跨线

jump¬over connection 连通两条管道(非端点)的管段。

3.23 旁通管(旁路)

by-pass 从管道的*处接出,绕过阀门或设备,又从另*处接回,具有备用或调节等功能的管段,如调节阀的旁通管。

3.24 穿越管道

cut¬across piping 在铁路、公路、河、沟等下方通过的管道。

3.25 跨越管道

cross¬over piping 架空通过铁路、公路、河、沟的管道。

3.26 挂越管路

hung¬over piping 挂在桥上等的管道。

3.27 工艺管道

process piping 输送原料、中间物料、成品、[wiki]催化剂[/wiki]、添加剂等工艺介质的管道。

3.28 公用工程管道

utility piping 工艺管道以外的辅助性管道,包括水、蒸汽、压缩空气、惰性气体等的管道。

3.29 低压管道

low pressure piping 管内介质表压力为0*1.57MPa的管道。

3.30 中压管道

medium pressure piping 管内介质表压力大于1.57*10.0MPa的管道。

3.31高压管道

high pressure piping 管内介质表压力大于10.0MPa的管道。

3.32 真空管道

vacuum piping 管内*对压力低于大气压力的管道。

3.33 SHA*管道

grade SHA piping

管内为毒性程度为.度危害介质(苯除外)、毒性程度为高度危害的丙烯腈、光气、二硫化碳和氟化氢介质,或设计压力大于或等于10.0MPa介质的管道。

3.34 SHB*管道

grade SHB piping

管内毒性程度为为.度危害苯、毒性程度为高度危害(丙烯腈、光气、二硫化碳和氟化氢除外)介质,或甲类、乙类可燃气体和甲A类液化烃、甲B类、乙A类可燃介质管道。

3.35 SHC*管道

grade SHC piping 管内为毒性程度为中度、轻度危害介质,或乙B类、丙类可燃介质管道。

3.36 SHD*管道

grade SHD piping 设计温度低于-29ºC的低温管道。

3.37 SHE*管道

grade SHE piping 设计压力小于10.0MPa且设计温度高于或等于-29ºC的无毒、非可燃介质的管道。

3.38 气液两相流管道

two phase (gas¬liquid)flow piping 输送气液混相流体的管道。

3.39 平衡液体管道

equilibrium liquid piping 输送泡点状态下液体的管道。

3.40 暖泵管道

warm up pump piping 为避免切换泵时,较高温度的液体急剧涌入备用泵内使泵受到损坏,在泵出口跨越切断阀与止回阀之间的*根小直径管道。

3.41 泵入口平衡管道

pump inlet balancing piping 输送的液体处于泡点或真空状态,为防止产生气蚀或为平衡压力,在泵前容器的上部与泵入口的高点之间连接的管道。

3.42 塔.热介质气相旁通管

hot vapor by¬pass at top of column 为保持塔.或塔.受液罐的压力,连接于塔.出口管道与塔.受液罐之间的管道。

3.43 泵防凝管道

pump piping for solidification prevention 为防止常温下易凝的液体堵塞备用泵,在泵出口管道上,跨越于切断阀与止回阀之间的*根小直径管道。

3.44 取样管

sampling pipe 为取出管道或设备内用于分析化验的介质而设置的管道。

3.45 排液管

drain 为管道或设备低点排液而设置的管道。

3.46 放气管

vent 为管道或设备高点放气而设置的管道。

4 常用管件

4.1 管件

pipe fittings(fittings) 管道系统中用于直接连接、转弯、分支、变径以及用作端部等的零部件,包括弯头、三通、四通、异径管、管箍、内外螺纹接头、活接头、快速接头、螺纹短节、加强管接头、管堵、管帽、盲板等(不包括阀门、法兰、紧固件、垫片)。

4.2 弯头

elbow 使管道转向的管件。

4.2.1 异径弯头

reducing elbow 两端直径不同的弯头。

4.2.2 长半径弯头

long radius elbow 弯曲半径等于1.5倍管子公称直径的弯头。

4.2.3 短半径弯头

short radius elbow 弯曲半径等于管子公称直径的弯头。

4.2.4 45o弯头

45o elbow 使管道转向45o的弯头。

4.2.5 90o弯头

90o elbow 使管道转向90o的弯头。

4.2.6 180o弯头(回弯头)

180o elbow(return bend) 使管道转向180o的弯头。

4.2.7 无缝弯头

seamless elbow 用无缝钢管加工的弯头。

4.2.8 焊接弯头(有缝弯头)

welded elbow 用钢板成型焊接而成的弯头。

4.2.9 斜接弯头(虾米腰弯头)

miter(miter elbow) 由梯形管段焊接的形似虾米腰的弯头。

4.3 弯管

bend 在常温或加热条件下将管子弯制成所需要弧度的管段。

4.4 三通

tee *种可连接三个不同方向管道的、呈T形、Y型的管件。

4.4.1 等径三通

straight tee 直径相同的三通。

4.4.2 异径三通

reducing tee 直径不同的三通

4.5 四通

cross *种可连接四个不同方向管道的、呈十字型形的管件。

4.5.1 等径四通

straight cross 直径相同的四通。

4.5.2 异径四通

reducing cross 直径不同的四通。

4.6 异径管(大小头)

reducer 两端直径不同的直通管件。

4.6.1 同心异径管(同心大小头)

concentric reducer 中心线重合的异径管。

4.6.2 偏心异径管(偏心大小头)

eccentric reducer 中心线不重合、*侧平直的异径管。

4.7 管箍

coupling 用于连接两根管段的、带有内螺纹或承口的管件。

4.7.1 双头螺纹管箍

full thread coupling 两端均有螺纹的管箍。

4.7.2 单头螺纹管箍

half thread coupling *端有螺纹的管箍。

4.7.3 双承口管箍

full bell coupling 两端均有承口管箍。

4.7.3 单承口管箍

half bell coupling *端有承口管箍。

4.8 内外螺纹接头(内外丝)

bushing 用于连接直径不同的管子,*端为内螺纹,*端为外螺纹的管接头。

4.9 活接头

union 由几个元件组成的,用于连接管段,便于装拆管道上其他管件和阀门等的管接头。

4.10 快速接头

quick joint 可迅速连接软管的管接头。

4.11 螺纹短节

nipple 带外螺纹的直通管件。

4.11.1 单头螺纹短节

half nipple *端带外螺纹的短节

4.11.2 双头螺纹短节

fu11 nipple 两端带外螺纹的短节。

4.12 加强管接头

o¬let 焊接在主管分支处,起加强作用的管接头。

4.12.1 螺纹加强管接头

thredolet 用螺纹连接支管的加强管接头。

4.12.2 焊接加强管接头

weldolet 用对焊连接支管的加强管接头。

4.12.3 承口加强管接头

sockolet 用承插焊连接支管的加强管接头。

4.12.4 弯头加强管接头

elbolet 焊接在弯头上的加强管接头。

4.12.5 斜接加强管接头

1atrolet 与主管45o斜接的加强管接头。

4.13 管堵(丝堵)

plug 用于堵塞管子端部的外螺纹管件,有方头管堵、六角管堵等。

4.14 管帽(封头)

cap 与管子端部焊接或螺纹连接的帽状管件。

4.14.1 碟形管帽

dish cap 有折边的球形管帽。

4.14.2 椭圆形管帽

ellipsoid cap 呈椭圆形的管帽。

4.14.2 螺纹管帽

thread cap 螺纹连接的管帽。

4.15 盲板

blank(blind) 插在*对法兰中间,将管道隔开的圆板。

4.15.1 8字盲板

spectac1e blank (spec1acle blind) 形似8字的隔板,8字*半为实心板用于隔断管道,*半为空心在不隔断时使用。

5 管法兰、垫片

5.1 法兰

flange 用于连接管子、设备等的带螺栓孔的突缘形元件。

5.1.1 平焊法兰(平面板式法兰)

slip¬on flange 须将管子插入法兰内圈焊接的法兰。

5.1.2 对焊法兰

welding neck flange 带颈的、有圆滑过渡段的、与管子为对焊连接的法兰。

5.1.3 承插焊法兰

socket welding flange

带有承口的、与管子为承插焊连接的法兰。

5.1.4 螺纹法兰

threaded flange (screwed flange) 带有螺纹,与管子为螺纹连接的法兰。

5.1.5 松套法兰

lapped joint flange (loose flange) 活套在管子上的与翻边短节或焊环组合使用的法兰。

5.1.6 .殊法兰

special flange 非圆形的法兰,如菱形法兰、方形法兰等。

5.1.7 异径法兰(大小法兰)

reducing flange 与标准法兰连接,但接管公称直径小于该标准法兰接管公称直径的法兰。

5.1.8 全平面法兰

flat face flange 密封面与整个法兰面为同*平面的法兰。

5.1.9 凸台面法兰

raised face flange 密封面略高出整个法兰面的法兰。

5.1.10 凹凸面法兰

male and female face flanges *对法兰,其密封面,*呈凹型,*呈凸型。

5.1.11 榫槽面法兰

tongue and groove face flanges *对法兰其密封面,*个有榫,*个有与榫相配的槽。

5.1.12 环连接面法兰 (环槽面法兰)

ring joint face flanges 法兰的密封面为*梯型环槽。

5.1.13 法兰盖 (盲法兰)

blank flange(blind flange) 与管道端法兰连接,将管道封闭的、带螺栓孔的圆板。

5.2 紧固件

fastener 起紧固和连接作用的机械零件。

5.2.1 螺栓

bolt *端有头,*端有螺纹的紧固件, 如六角头螺栓等。

5.2.2 螺柱

stud 两端或全长均有螺纹的柱形紧固件。

5.2.3 螺母

nut 与螺栓或螺柱配合使用,有内螺纹的紧固件,如六角螺母等。

5.2.4 垫圈

washer 垫在连接件与螺母之间的零件, *般为扁平形的金属环。

5.3 垫片

gasket 为防止流体泄漏设置在静密封面之间的密封元件。

5.3.1 非金属垫片

non¬metallic gasket 用石棉、橡胶、合成树脂等非金属制成的垫片。

a 非金属包覆垫片

non¬metallic jacket gasket 外包*层合成树脂等的非金属垫片。

5.3.2 半金属垫片

semimetallic gasket 用金属和非金属材料制成的垫片, 如缠绕式垫片、金属包覆垫片。

a 缠绕式垫片

spiral wound gasket 由V形或W形断面的金属带夹非金属带,螺旋缠绕而成的垫片。

1) 内环

inner ring 设置在缠绕式垫片内圈的金属环。

2) 外环

outer ring 设置在缠绕式垫片外圈的金属环。

b 金属包覆垫片

metallic jacket gasket 在非金属垫外包覆*层金属的垫片。

5.3.3 金属垫片

metallic gasket

用钢、铝、铜、镍或蒙乃尔合金等金属制成的垫片。

6 常用阀门

6.1 阀门

valve 用以控制管道内介质流动的、具有可动机构的机械产品的总称。

6.2 闸阀

gate valve 启闭件为闸板,由阀杆带动,沿阀座密封面作升降运动的阀门。

6.3 截止阀

globe valve 启闭件为阀瓣,由阀杆带动,沿阀座(密封面)轴线作升降运动的阀。

6.4 节流阀

throttle valve 通过启闭件(阀瓣)改变通路截面积,以调节流量、压力的阀门。

6.5 球阀

ball valve 启闭件为球体,绕垂直于通路的轴线转动的阀门。

6.6 蝶阀

butterfly valve 启闭件为蝶板,绕固定轴转动的阀门。

6.7 隔膜阀

diaphragm valve 启闭件为隔膜,由阀杆带动,沿阀杆轴线作升降运动,并将动作机构与介质隔开的阀门。

6.8 旋塞阀

plug valve (cock ) 启闭件呈塞状,绕其轴线转动的阀门。

6.9 止回阀

check valve 能自动阻止介质逆流的阀门。

6.10 安全阀

safety valve 当管道或设备内介质的压力超过规定值时,启闭件(阀瓣)自动开启排放,低于规定值时自动关闭,对管道或设备起保护作用的阀门。

6.11 减压阀

pressure reducing valve 通过启闭件(阀瓣)的节流,将介质压力降低,使阀后压力自动保持在*定范围内的阀门。

6.12 疏水阀

steam trap 自动排放凝结水并阻止蒸汽通过的阀门。

6.13 调节阀

control valve 根据外来信号或流体压力的传递推动调节机构,以改变流体流量的阀门。

6.14 延伸杆阀

valve with exetended spindle 将阀门的阀杆接长以便操作的阀门。

6.15 链轮阀

valve with chain wheel 用链条带动手轮进行操作的阀门。

6.16 齿轮阀

valve with gear 由齿轮传动启闭的阀门

6.17 气动阀

pneumatic valve(pneumatic operated valve) 用压缩空气启闭的阀门。

6.18 电动阀

electric valve (electrically operated valve ) 用电机传动启闭的阀门。

6.19 电磁阀

electro magnetic va1ve (solenoid operated valve) 用电磁力启闭的阀门。

6.20 液压阀

hydraulic valve 用液体压力启闭的阀门。

6.21 柱塞阀

piston type valve 用柱塞启闭的阀门。

6.22 低温阀

cryogenic service valve 用于介质温度为-40*-100℃的阀门。

6.23 高温阀

high temperature valve 用于介质温度高于450℃的阀门。

6.24 换向阀

change direction valve(diverting valve) 能改变管内流体方向的阀门。

6.25 衬里阀

lined valve 为防止阀门内部腐蚀或磨损,在阀门内壁设保护层的阀门。

6.26 带吹扫孔阀

valve with blowing hole 阀体上设有吹扫孔的阀门。

6.27 夹套阀

valve with jacket 阀体外带有夹套的阀门。

6.28 底阀

foot valve 设置在离心泵吸入管端部,内有止回机构的阀门。

6.29 呼吸阀

breather valve 设置在储罐.部,当气温和液面变动时,将罐外气体吸入或罐内气体排出,并自动将罐内气压保持在规定值的阀门。

7 管道上用的设备 (小型设备)

7.1 气液分离器

separator 设置在气体管道上,可将气体中夹带的液体分离出来的小型设备。

7.2 阻火器

flame arrester (flame trap) 设置在可燃气体管道上, 用以阻止回火的*种小型设备。

7.3 过滤器

strainer 设置在管道上用以滤去流体中固体杂质的小型设备。

7.3.1 临时过滤器

temporary strainer 临时设置,用以滤去施工或检修时落入管道内的固体杂物的过滤器。

7.3.2 固定过滤器 (*性过滤器)

permanent strainer 在正常运行中使用的过滤器。

7.4 消声器

silencer 设置在管道上用以减轻或消除噪声的小型设备。

7.5 管道混合器

line mixer 设置在管道上用以混合两种或两种以上流体的小型设备。

7.6 视镜

sight glass (sight flow indicator) 设置在管道上, 通过透明体观察管内流体流动情况的小型设备。

7.6.1 浮球式视镜

floating ball sight glass 带有浮球,便于观察管内液体流动的视镜。

7.6.2 全视视镜

full view sight glass 四周为透明体,便于从不同方向观察管内流体流动的视镜。

7.7 取样冷却器

sample cooler 由冷却盘管及外壳组成,用以冷却样品的小型冷却器。

7.8 排液漏斗

drain funnel 承接设备或管道排液的漏斗。

7.9 爆破片 (爆破膜)

rupture disk 设置在管道或设备上的*种膜片,当管道或设备超压时破裂,起保护作用。

7.10 限流孔板

restriction orifice 设置在管道上,限制流量的孔板。

7.11 混合孔板

mixing orif1ce 设置在管道上混合两种或两种以上流体的孔板。

8 管道隔热

8.1 隔热

thermal insulation 为减少管道或设备内介质热量或冷量损失,或为防止人体烫.、稳定操作等,在其外壁或内壁设置隔热层,以减少热传导的措施。

8.2 保温

hot insulation 为减少管道或设备内介质热量损失而采取的隔热措施。

8.3 保冷

cold insulation 为减少管道或设备内介质冷量损失而采取的隔冷措施。

8.4 防烫.隔热

personal protection insulation 为防止热管道烫.人体而采取的局部隔热措施。

8.5 裸管

bare pipe 无外隔热层的管道。

8.6 经济保温厚度

economic insulation thickness 保温后的管道年热损失费用和保温工程投资的年分摊费用之和为.小值时的保温层计算厚度。

8.7 表面温度保温厚度

insulation thickness for surface temperature 根据规定的保温层外表温度,计算确定的保温层厚度。

8.8 隔热材料

insulation material 为保温、保冷、防烫.或稳定操作等目的而采用的具有良好的隔热性能及其它物理性能的材料。

8.9 隔热结构

insulation structure *般由隔热层、防潮层和防护层组成的结构。

8.9.1 隔热层

insulation lagging (insulation) 为减少热传导,在管道或设备外壁或内壁设置的隔热体。

a 保温层

hot insulation lagging (hot insulation) 为保温目的设置的隔热层。

b 保冷层

cold insulation lagging (cold insulation) 为保冷目的设置的隔热层。

8.9.2 防潮层

moisture resistant lagging 为防止水或潮气进入隔热层,在其外部设置的*层防潮结构。

8.9.3 保护层

jacketing 为防止隔热层或防潮层受外界损.在其外部设置的*层保护结构。

8.9.4 支承圈

support ring 固定在直立金属管道或设备外壁上,用以支承其上部隔热结构的金属圈。

8.9.5 金属网

metallic wire mesh 包裹隔热层用的金属丝编织的网。

8.9.6 自攻螺钉

self¬tapping screw 用于固定隔热层外金属保护层的具有自攻能力的螺钉。

8.9.7 扎带

band 固定隔热层或金属保护层用的金属带。

9 管道伴热

9.1 伴热

tracing 为防止管内流体因温度下降而凝结或产生凝液或粘度升高以及为保持温度稳定等,在管外或管内采用的间接加热方法。

9.2 蒸汽伴热

steam tracing 以蒸汽为加热介质的伴热。

9.2.1 蒸汽外伴热

external steam tracing 在管道外设置蒸汽伴热管的伴热。

a 隔离外伴热

external tracing with spacer 在管道与外蒸汽伴热管之间采取隔离措施,防止局部过热的*种伴热。

9.2.2 蒸汽内伴热

internal steam tracing 在管道内设置蒸汽伴热管的伴热。

9.2.3 蒸汽夹套伴热

steam¬jacket tracing 在管道外设置蒸汽套管的伴热。

9.3 电伴热

electric tracing 以电能为热源的伴热。

9.3.1 直接法电伴热

direct method electric tracing 直接向管道通电以电阻热为热源的伴热。

9.3.2 中间法电伴热

intermediate method electric tracing 以高频电流在钢管的表皮产生的感应电流为热源的伴热。

9.3.3 间接法电伴热

indirect method electric tracing 利用电热带等提*热量的伴热。

9.4 热流体伴热(热载体伴热)

hot f1uid tracing 以热流体(如热水、热油等)为加热介质的伴热。

9.5 伴热管

tracing piping 用于间接加热管内介质,伴随在管道外或内的*热管。

9.6 蒸汽伴热(允许)长度

steam tracing length 蒸汽伴热管的*汽点与疏水点之间的.大允许距离。

9.7 伴热蒸汽*汽管

tracing steam supply piping 为蒸汽伴热管*汽的管道。

9.8 伴热蒸汽冷凝水管

tracing steam condensate piping 收集和输送由疏水阀排放出的伴热蒸汽凝结水的管道。

10 管道柔性及应力

10.1 管道柔性

piping flexibility

管道通过自身的变形吸收热胀、冷缩和其它位移的能力

10.2 柔性分析

flexibility analysis 对管道是否具备通过自身变形吸收热胀、冷缩和其它位移能力的分析。

10.3 柔性设计

flexibility design 对有热胀、冷缩和其它位移要求的管道,为满足柔性要求而进行的配管设计。

10.4 管道热应力

thermal stress of piping 管道由于温度变化产生的变形受到阻碍时,在管道中产生的应力。

10.5 管道*次应力

primary stress of piping

管道在内压和持续外载的作用下产生的应力。

10.6 管道二次应力

secondary stress of piping

管道由于变形受阻而产生的应力。

10.7 管道材料许用应力

allowable stress of piping material 在*定温度下,在内压、持续外载的作用下,管道材料容许承受的应力。

10.8 管道材料许用位移应力范围

allowable displacement stress range of piping material 在管道热胀、冷缩或位移受限制时,管道材料容许承受的应力范围。

10.9 管道热胀量(管道热伸长量)

piping thermal expansion 管道受热膨胀后伸长部分的长度。

10.10 线膨胀系数

linear expansion coefficient 管道材料由常温升*t℃,每温升1℃单位长度的线膨胀量。

10.11 端点附加位移

additional end displacement 与管道连接的设备等因热胀、冷缩、下沉等造成的管道端点位移。

10.12管道热补偿

piping thermal compensation 利用管道自身的几何形状及适当的支撑结构或设置补偿器等,以满足管道的热胀、冷缩或位移要求。

10.12.1 管道自然补偿

piping natural compensation 利用管道自身的几何形状及适当的支撑结构,以满足管道的热胀、冷缩或位移要求。

10.13 管道弹性

piping elasticity 在外力的作用下管道出现变形,在外力消失后管道又恢复原状的性能。

10.14 管道塑性变形

piping plastic deformation 管道变形超过弹性范围,即使除去外力,也不能恢复原状的变形。

10.15 管道冷紧

piping cold spring 在安装管道时,有意识地预先造成管道变形,以产生要求的初始位移和应力。.

10.16 冷紧比

cold spring ratio 管道冷紧值与其全补偿量之比。

10.17 补偿器

expansion joint 设置在管道上吸收管道热胀、冷缩和其他位移的元件。

10.17.1 波纹补偿器(波纹管膨胀节)

bellow expansion joint 壳体呈波纹状的补偿器。

a 单波补偿器(单波膨胀节)

single bellow expansion joint 由单个波壳组成的波纹管膨胀节。

b 单式补偿器(单式波纹管膨胀节)

single expansion joint 由*组波壳单.构成的补偿器。

c 复式补偿器(复式波纹管膨胀节)

double expansion joint 由*固定的中间管段和其两端连接的两组波壳组成的补偿器。

d 单式铰链补偿器 (单式饺链波纹管膨胀节)

single expansion joint with hinges 由*组波壳和*对铰链机构组成,可在*个平面内作角偏转的补偿器。

e 复式铰链补偿器(复式饺链波纹管膨胀节)

double expansion joint with hinges 在同*个平面内用连杆连接的两对铰链和以中间管段连接的两组波壳组成,可在*个平面内作横向位移和角偏转的补偿器

f 万向接头式补偿器(万向接头式波纹管膨胀节)

gimbal expansion joint 由波壳和两对铰链加*个平衡环组成,可在任意平面内作角偏转的补偿器。

g 单式连杆补偿器(单式连杆波纹管膨胀节)

single expansion joint with connecting rod 由*组波壳和*组连杆组成的,可在任意平面内作横向位移和角偏转的补偿器。

h 复式连杆补偿器(复式连杆波纹管膨胀节)

double expansion joint with connecting rod 由*组长连杆或两组短连杆与中间管段连接的两组波壳组成,可在任意平面内作横向位移和角偏转的补偿器。

i 压力平衡补偿器(压力平衡波纹管膨胀节)

pressure-balanced expansion joint 根据补偿器作横向轴向位移或角偏转的要求, 采取相应的结构措施使波壳的内压推力在补偿器内平衡, 从而减轻支架或设备接管的荷载的补偿器。

10.17.2 ∏形补偿器

expansion “∏” bend 用管子煨制或焊接成∏形的补偿器。

10.17.3 Ω形补偿器

double offset expansion“Ω”bend 用管子煨制或焊接成Ω形的补偿器。

10.17.4 套筒式补偿器

sleeve type expansion joint 由两个相匹配的套筒及填料密封组成,可沿轴向伸缩的补偿器。

11 管道支架与吊架

11.1 管道支架(管架)

piping support 支承管道的结构。

11.1.1 固定支架

anchor support 使管道在支撑点上无线位移和角变位的支架。

a 次固定支架

secondary anchor support

承受由管段热变形产生的弹性力、摩擦力及管段自重、风力荷载的支架,其总荷载值为作用在固定点上的这些作用力的矢量和。

b 主固定支架

main anchor support 除承受次固立支架所承受的各种荷载外,还承受管段和补偿器的不平衡内压推力的支架,其总荷载值为作用在固定点上的所有作用力的矢量和。

c 重载固定支架(*端固定支架)

heavy loading anchor support 设置在直管段末端或设备附近的固定支架。

d 减载固定支架(中间固定支架)

reduced loading anchor support 设置在直管段中部的固定支架, 其所受的推力为不同方向作用力的矢量和。

11.1.2 滑动支架

sliding support 管道可以在支承平面内自由滑动的支架。

11.1.3 导向支架

guide support 限制管道径向位移,,但允许轴向位移的支架。

a 带附加裕量的导向支架

guide support with additional allowance 对有轴向位移又有径向位移和角偏转的管段,除可在轴向位移外,还在指定的方向上允许有*定位移量的导向支架。

l1.1.4 滚动支架

rolling support 装有滚筒或球盘使管道在位移时产生滚动摩擦的支架。

11.1.5 可变弹簧支架

variab1e spring support 装有弹簧使管道在限定位内可竖向位移的支架。

11.1.6 衡力弹簧支架

constant spring support 根据力矩平衡原理,利用杠杆及圆柱螺旋弹簧来平衡外载的支架。支撑点产生竖向位移时,支架荷载变化很小。

11.1.7 平衡锤支架

counterweight support 利用平衡锤提*恒定支撑力的支架。

11.1.8 液压支架

hydraulic support 利用液压装置提*恒定支撑力的支架。

11.1.9 铰接支架

hinge support 支架的柱脚与基础饺接以适应架.管道位移的支架。

11.1.10 柔性支架

fiexible support 当管道产生位移时,支架本体(柱子)可以产生相应变形以适应架.管道位移要求的支架。

11.1.11 刚性支架

rigid support 当管道产生位移时支架本体基本不变形的支架。

11.1.12 可调支架

adjustable support 高度可以调节的支架。

11.1.13 止推支架

stop support 可以阻止管道向某*方向位移的支架。

11.1.14 假管支架

dummy support 在管端或弯头处焊接*段与管道不连通的直管,延伸*另*支撑结构上的支架。

11.1.15 管道支耳

piping lug 焊接在管道外壁的径向支撑件。

11.1.16 管托

pipe shoe 固定在管道底部与支承面接触的以利隔热等目的的构件。

11.1.17 管卡

pipe clamp 用以回定管道、防止管道脱落,为管道导向等的构件。

a 隔热管卡

insulation clamp 用于隔热层外部的管卡。

11.1.18 管墩

pipe sleeper *般高出地面几百毫米,支撑管道的枕状结构。

1l.2 管道吊架

piping hanger 吊挂管道的结构

11. 2.1 刚性吊架

rigid hanger 基本无变形的吊架。

11.2.2 可变弹簧吊架

variable spring hanger 装有弹簧,允许管道在限定范围内作竖向位移的吊架。

11.2.3 恒力弹簧吊架

constant spring hanger 根据力矩平衡原理,利用杠杆及圆柱螺旋弹簧来平衡外载的吊架, 支撑点产生竖向位移时,吊架荷载变化很小。

11.2.4 吊耳

ear(lug) 固定在管道上用以与吊杆连接吊挂管道的元件。

11.2.5 吊杆

hanger rod 与其它元件连接用以吊挂管道的金属直杆。

11.2.6 花篮螺母(调节螺母)

turnbuckle 两端分别具有左右螺纹用以调节吊杆长度的零件。

11.3 荷载

load 施加在支架或吊架上的力、力矩。

11.3.1 活荷载

live load 管内输送或试压介质以及管道上面对冰、雪、行人等荷载。

11.3.2 静荷载(固定荷载)

dead load 管道组成件、隔热材料以及其它加在管道上的*性荷载。

11.3.3 动力荷载

dynamic load 由管道振动等产生的荷载。

11.3.4 集中荷载

concentrated load 管道上设置小型设备、阀门、平台及支管等处的荷载。

11.3.5 均布荷载

uniform load 沿管道长度呈均匀分布的荷载。

11.3.6 竖向荷载

vertical load 垂直于水平面的荷载,包括管道组成件、隔热结构、管内输送或试压介质以及冰、雪、平台和行人等形成的荷载。

11.3.7 轴向水平荷载

axial horizontal load 沿着水平管道轴线方向的荷载,包括管道或补偿器的弹力、不平衡内压力、管道移动的摩擦力或支吊架变位弹力等。

11.3.8 侧向水平荷载

lateral horizontal load 与管道轴线方向成侧向垂直的荷载,包括风荷载、弯曲管道或支管传来的推力、管道侧向位移产生的摩擦力等。

11.3.9 补偿器弹力

reacting force from expansion joint(reaction from expansion joint) 管道伸缩时补偿器变形产生的弹性力。

11.3.10 牵制系数

tie-up coefficient 在设置多根管道的同*支架上,无热变形或热变形已经稳定的管道阻止变形管道推动管架,使管道的水平推力部分低消。表示这种牵制作用的系数,称为牵制系数。

11.4 管道跨距(管道跨度)

piping span 管道两个相邻支撑点之间的距离。

11.5 管道挠度

piping deflection 两相邻支点间的管道因自重或受外力引起弯曲变形的程度。

12 管道振动与防振

12.1 管道振动

piping vibration 由于管内介质的不规则流动或由于某种周期性外力的作用,管道相对于其平衡位置所作的往复运动。

12.2 流体脉动

fluid pulsation 管道内流体因速度或压力不稳定而形成的呈周期性变化的流动状态。

12.3 脉动振动

pulsation vibration 由于流体脉动而引起的管道振动。

12.4 管道喘振

piping surging 由于泵、压缩机和高压鼓凤机内流量过小引起的*种自振并波及与其连接管道的*种振动。

12.5 管道共振

piping resonance 管道的固有频率或气柱固有频率与激发频率相同时发生的振动。

12.6 弯头处的激振力

exciting force at e1bow 在弯头处由压力脉动产生的力。

12.7 水锤

water hammer 管道系统由于流量急剧变化而引起的较大的压力变动。

12.8 减振器

cushion 由弹簧或液压元件等组成用以减少管道振动的构件。

13 管道腐蚀与防护

13.1 管道腐蚀

piping corrosion 由于化学或电化学作用,引起管道的消损破坏。

13.1.1 化学腐蚀

chemical corrosion 不导电的液体及干燥的气体造成的腐蚀。

13.1.2 电化学腐蚀

galvanic corrosion 由有电子转移的化学反应(即有氧化和还原的化学反应)造成的腐蚀。

13.1.3 应力腐蚀

stress corrosion 金属在.定腐蚀性介质和应力的共同作用下所引起的破坏。

13.1.4 局部腐蚀

localized corrosion 在金属管道等的某些部位的腐蚀。

13.1.5 晶间腐蚀

inter¬crystalline corrosion 沿金属或合金晶界发生的局部腐蚀。

13.1.6 轻微腐蚀

light corrosion 年腐蚀速率不超过0.lmm的腐蚀。

13.1.7 中等腐蚀

medium corrosion 年腐蚀速率在0.1mm以上,1.0mm以下的腐蚀。

13.1.8 强腐蚀

strong corrosion 年腐蚀速率等于或大于1.0mm的腐蚀。

13.2 腐蚀裕度(腐蚀裕量)

corrosion allowance 在确定管子等壁厚时,为腐蚀减薄而预留的厚度。

13.3 管子表面处理

pipe surface preparation 在防腐施工前对管子表面进行的处理。

13.3.1 脱脂

degreasing 消除管道表面沾有的油脂。

13.3.2 除锈

rust removal 消除管道表面的金属氧化物。

13.4 涂料

paint 涂敷于管道等表面构成薄薄的液态膜层,干燥后附着于被涂表面起保护作用。

13.4.1 面漆

finishing coat 涂敷于管道.外*层的涂料。

13.4.2 底漆

prime coat 施涂于经过表面处理的管道外壁上作为底层的涂料。

13.5 涂敷

coating 将涂料涂敷于管道表面上。

13.6色标

colour mark 为表明管道内介质的.征,在管道外表面涂敷的颜色标记。

14 装置布置

14.1 工艺设备

process equipment 工艺装置内为实现工艺过程(反应、换热、分离、储存)所需的容器、工业炉、机、泵以及有关机械等的总称。

14.2 建筑物

building 直接在其内部进行生产活动或生活活动的厂房,如控制室、配电室、泵房、压缩机房、更衣室等房屋的总称。

14.3 构筑物

structure *般不直接在其内部进行生产活动的水池、水塔、管架、烟囱等以及较少在内进行生产活动的框架等的总称。

14.4 管带

pipe way (pipe group) 成排敷设的管道。

14.5 管桥(管廊)

pipe rack 成排架空管道及其多跨、框架式支撑结构的总称。

14.6 火炬

flare 烧掉未被利用的或事故排放的可燃气体的设施。

14.7 管沟

pipe trench 地面下敷设管道的沟槽型构筑物。

14.8 电缆沟

electric cable duct 地面下敷设电缆的沟槽型构筑物。

14.9 明沟

open trench 排放液体的敞开式沟槽型构筑物。

14.10 软管站

hose station 装置内水、蒸汽、压缩空气等的集中*应站,其管道端部可与软管连接。

14.11 防火间距

fire protection spacing 在进行装置平面布置时, 为防止火灾或减少火灾危害所要求的设备、建筑物、构筑物之间的.小距离。

14.12 明火地点

open fire place 室内外有外露火焰或有赤热表面的固定地点。

14.13 散发火花地点

send¬out spark place 有飞火的烟囱或室内外的气焊、电焊、砂轮、非防爆电气开关等的固定地点。

14.14 检修通道

access road 为检修设备等留出的通道口。

14.15 支架间距

support spacing 相邻两支架的中心距离。

14.16 管道间距(管间距)

piping spacing 相邻两管道中心线间或管道中心线与墙壁、柱边、容器外表面等之间的距离。

14.17 管道净距

piping clearance 相邻两管道.外表面间或管道.外表面与墙壁、柱边、容器外表面等之间的距离。

14.18 管底标高

elevation of pipe bottom 管道中管子外表面底部与基准面间的垂直距离。14.19 管中心标高

elevation of pipe center 管道中心线与基准面间的垂直距离。

14.20 管.标高

elevation of pipe top 管道中管子外表面.部与基准面间的垂直距离。

14.21 地面铺砌

ground paving 在地面上,铺以预制的砌块或进行整体浇灌。

14.22 地面坡度

ground grade 地面倾斜的起止点的高差与其水平距离的比值。

14.23 装置坐标

plant coordinate 标注在装置边界线上表明装置在总图上位置的坐标。

14.24 装置边界线

battery limit 区分装置内外的界线。

14.25 接续分界线

match 1ine 装置内各区域的界线。

14.26 建北

construction north 平面布置图中的坐标方位, 接近真北的朝向。

15 管道施工

15.1 现场

fie1d 管道等施工的场所。

15.2 管道预制

piping fabrication 管道装配前的预制工作,包括管子的调直、切割、坡口或螺纹加工、弯曲以及管段预组装等。

15.3 容许偏差

tolerance 标准规定的施工或制造误差的限定范围。

15.4 管子冷弯

pipe cold bending 在常温下对管子进行弯曲。

15.5 管子热弯

pipe hot bending 将管子加热后进行弯曲。

15.6 支管补强

branch reinforcement 在支管接头处增加强度的*种措施。

15.7 铅封关

car seal close 表示铅封着的阀门是关闭的。

15.8 铅封开

car seal open 表示铅封着的阀门是开启的。

15.9 静电接地

static grounding 将管道上的静电荷导入大地的措施。

15.10 螺栓热紧

bolt hot tightening 介质温度高于250℃的管道螺栓,除在施工时紧固外,还要在达到工作温度或规定温度时再进行的紧固。

15.11 螺栓冷紧

bolt cold tightening 介质温度低于-20℃的管道螺栓,除在施工时紧固外,还要在达到工作温度或规定温度时再进行的紧固。

15.12 隐蔽工程

concealed work 施工后被封闭无法直接观测和检查的工程。

15.13 焊接

welding 通过加热或加压,或两者并用,并且用或不用填充材料,使焊件达到原子结合的*种加工方法。

15.14 坡口

groove 根据设计或工艺需要,在焊件的待焊部位加工的*定几何形状的沟槽。

15.15 母材

base material (base metal) 被焊接的材料的统称。

15.16 焊缝

weld 焊件经焊接后所形成的结合部分。

15.17 焊趾

toe of weld 焊缝表面与母材的交界处。

15.18 焊脚

leg 角焊缝的横截面中,从*个焊件上的焊趾到另*个焊件表面的.小距离。

15.19 焊缝长度

weld length 焊缝沿轴线方向的长度。

15.20 手工焊

manual welding 用手工完成全部焊接操作的焊接方法。

15.21 自动焊

automatic welding 用自动焊接装置完成全部焊接操作的焊接方法。

15.22 半自动焊

semi-automatic welding 用于工操作完成焊接热源的移动, 而送丝、送气等则由相应的机械化装置完成的焊接方法。

15.23 定位焊

tack welding 为装配和固定焊件接头的位置而进行的焊接。

15.24 连续焊

continuous welding 为完成焊件上的连续焊缝而进行的焊接。

15.25 断续焊

intermittent welding 沿接头全长获得有*定间隔的焊缝进行的焊接。

15.26 对焊

butt welding 焊件装配成对接接头进行的焊接。

15.27 角焊

fillet welding 为完成角焊缝而进行的焊接。

15.28 搭接焊

lap welding 焊件装配成搭接接头进行的焊接。

15.29 现场焊接

field welding 焊接结构在现场安装后就地进行的焊接。

15.30 补焊

repair welding 为修补工件(铸件、锻件、机械加工件或焊接结构件)的缺陷而进行的焊接。

15.31预热

preheating 焊接开始前, 对焊件的全部或局部进行加热的工艺措施。

15.32 焊接应力

welding stress 焊接过程中焊件内产生的应力。

15.33 焊接残余应力

welding residual stress 焊接后残留在焊件内的焊接应力。

15.34 焊件

weldment 焊接对象的统称。

15.35 熔焊

fusion welding 焊接过程中,将焊件接头加热*熔化状态,不加压力完成焊接的方法。

15.36 单面焊

welding by one side 仅在焊件的*面施焊, 完成整条焊缝所进行的焊接。

15.37 双面焊

welding by both side 在焊件两面施焊,完成整条焊缝所进行的焊接。

15.38 气焊

gas welding 利用气体火焰作热源的焊接法,.常用的是氧乙炔焊。

15.39 电弧焊

arc welding 利用电弧作为热源的熔焊方法,简称弧焊。

15.40 钎焊

brazing (soldering) 采用比母材熔点低的金属材料作钎料,将焊件和焊料加热到高于焊料熔点,低于母材熔点的温度,利用液态焊料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。

15.40.1 硬钎焊

brazing 使用硬焊料进行的钎焊。

15.40.2 软钎焊

soldering 使用软焊料进行的钎焊。

15.41 焊条

covered electrode 涂有药皮的*手弧焊用的熔化电.。它由药皮和焊芯两部分组成。

15.42 焊丝

welding wire 焊接时作为填充金属或同时作为导电的金属丝。

15.43 保护气体

shielded gas 焊接过程中用于保护金属熔滴、熔池及接头区的气体,它使高温金属免受外界气体的侵害。

15.44 热切割

thermal cutting 利用热能使材料分离的方法。

15.44.1 气割

gas cutting 利用气体火焰的热能将工件切割处预热到*定温度后喷出高速切割氧流,使其燃烧并放出热量实现切割的方法。

15.44.2 电弧切割

arc cutting 利用电弧热能熔化切割处的金属,实现切割的方法。

15.44.3 等离子弧切割

plasma cutting 利用等离子弧的热能实现切割的方法。

15.45 焊接缺陷

weld defects 焊接过程中在焊接接头中产生的不符合设计或工艺文件要求的缺陷。

15.45.1 未焊透

incomplete penetration (lack of penetration) 焊接时接头根部未完全熔透的现象。

15.45.2 未熔合

incomplete fusion (lack of fusion) 熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分,点焊时母材与母材之间未完全熔化结合的部分。

15.45.3夹渣

slag inclusion 焊后残留在焊缝中的溶渣。

15.45.4 夹杂物

inclusion 由于焊接冶金反应产生的,焊后残留在焊缝金属中的非金属杂质(如氧化物、硫化物等)。

15.45.5 夹钨

tungsten inclusion 钨.惰性气体保护焊时,由钨.进入到焊缝中的钨粒。

15.45.6 气孔

blowhole 焊接时,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴。气孔可分为密集气孔、条虫状气孔和针状气孔等。

15.45.7 咬边

undercut 由于焊接参数选择不当或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。

15.45.8 焊瘤

overlap 焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

15.45.9 白点

fish eye 在焊缝金属拉断面上,出现的如鱼目状的*种白色圆形斑点。

15.45.10 烧穿

melt¬thru(burn¬through) 焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。

15.45.11 凹坑

pit 焊后在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分。

15.45.12 未焊满

incompletely filled groove 由于填充金属不足,在焊缝表面形成的连续或断续沟槽。

15.45.13 塌陷

excessive penetration 单面熔化焊时,由于焊接工艺不当,造成焊缝金属过量透过背面,而使焊缝正面塌陷,背回凸起的现象。

15.45.14 焊接裂纹

weld crack 在焊接应力及其他致脆因素共同作用下,焊接接头中局部区域的金属原子结合力遭到破坏而形成的新界面而产生的缝隙。它具有.锐的缺口和大的长宽比的.征。

15.46 外观检查

visual examination (visual inspection ) 用肉眼或借助样板,或用低倍放大镜观察焊件,以发现焊缝处气孔、咬边、满溢以及焊接裂纹等表面缺陷的方法。

15.47 无损检测

non-destructive inspection (non-destructive testing) 对被检物无损.的*种检查方法

15.47.1 超声检测(超声探.)

ultrasonic inspection (ultrasonic testing) 利用超声波探测被检物内部缺陷的无损检验法。

15.47.2 射线检测

radiographic inspection(radiographic testing) 采用X射线或γ射线照射被检物,检查内部缺陷的无损检验法。

15.47.3 磁粉检测

magnetic particle inspection (magnetic particle testing) 利用在强磁场中,铁磁性材料表层缺陷产生的漏磁场吸附磁粉的现象而进行无损检验法。

15.47.4 渗透检测(渗透探.)

penetrant inspection ( penetrant testing) 采用带有萤光染料(萤光法)或红色染料(着色法)的渗透剂的渗透作用,显示缺陷痕迹的无损检验法。

15.48 破坏检验

destructive test 从焊件或试件上切取试样,或以产品(模拟体)的整体破坏做试验,以检查其各种力学性能的试验法。

15.49 裂纹试验

cracking test 检验焊接裂纹敏感性的试验。