四代三轴漏磁检测技术在定靖管道的应用

刘涛 甄子良 刘兴瑞 师帅

陕西延长石油(集团)管道运输公司

摘要: 当前在石油和天然气工业中,管道输送是效率.高的运输方式之*。由于油气长输管道大多采用钢制管材,且大多埋设于地下,受管道输送介质、管道周围土壤、地下水、杂散电流等因素的影响,管道非常容易遭到腐蚀,.*引起管道泄漏事故事件发生。为了保证管道的正常运作,防止管道泄漏事故的发生,减少事故造成的损失, 必须定期对管道进行检测,.别是对管道进行内检测。通过对管道实施内检测,可及时了解和掌握管道腐蚀的状况,为管道的安全运行提*管理决策支持。在诸多检测技术中,漏磁检测以其具有普遍适用性和较高检测率得到了广泛应用。本文主要介绍四代三轴漏磁检测器工作原理及其在延长石油管道公司定靖原线应用实例。

关键词: 内检测器 腐蚀 漏磁检测 三轴漏磁检测

管道运输是石油 、天然气运输的主要方式之*,其具有运输成本低、高效、安全、环保等优点。然而由于管道的腐蚀、几何变形、制造缺陷等原因导致的管线泄漏事故事件时有发生,*旦未能及时发现并采取必要措施, 不仅会造成资源浪费和经济损失,而且会严重污染环境甚*危及人身安全。为防止管道泄漏事故的发生,减少事故造成的损失, 必须定期对管道进行检测。利用管道智能内检测装置对石油、天然气管道进行管道本体检测是近年来发展的*项新技术,管道智能检测器进入管道内部,从管道内部穿过,沿管壁进行实时检测并记录、存储测量结果。这种检测手段获得数据准确直观,能够准确获得管道腐蚀、制造缺陷等状况,通过使用合适的评价方法可评估管道剩余寿命,为管道运营公司合理制定管道维修维护计划提*依据。

1 漏磁检测技术原理及四代三轴漏磁检测器.点

1.1 漏磁检测技术原理

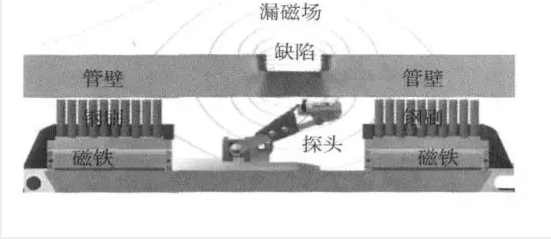

漏磁检测技术是应用强磁铁产生的磁力线通过钢刷耦合进入管壁, 在管壁全圆周上产生*个纵向磁回路场, 使磁铁间的管壁达到磁饱和状态。如果管壁没有缺陷, 则磁力线在管壁内均匀分布。如果管道存在缺陷, 管壁横截面减小, 由于管壁中缺陷处的磁导率远比铁磁性材料本身小, 则缺陷处磁阻增大, 磁通路变窄, 磁力线发生变形, 部分磁力线穿出管壁两侧产生漏磁场, 漏磁场形状取决于缺陷的几何形状。漏磁信号被位于两磁.之间紧贴管壁的探头( 传感器) 检测到, 并产生相应的感应信号, 信号经滤波、放大、模数转换等处理后被记录到检测器的存储器中。检测完成后, 通过专用软件对数据进行回放、识别和判断,就可以获得缺陷的位置、类型、形状和尺寸等信息。漏磁检测原理如图1所示。

图1 漏磁检测原理

1.2 四代三轴漏磁检测器.点

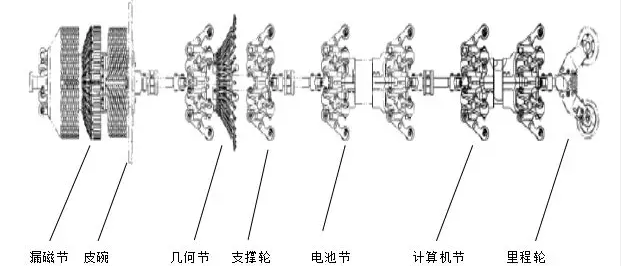

四代三轴漏磁检测器是将漏磁检测和几何检测组合为*体,运行*次检测器可同时获得漏磁和几何数据。三轴漏磁检测与普通漏磁检测原理相同,区别在于三轴漏磁检测器检测到金属损失产生的漏磁场是空间三维矢量场。由于传感技术、数字信号处理能力和存储介质容量的限制, 以前的大部分检测器只记录三维漏磁场的*个或两个分量。随着检测技术的发展,出现了三轴漏磁检测(轴向、环向、径向),三轴漏磁检测器是在探头上安装三个轴向正交霍尔传感器, 分别测量轴向、径向和环向的磁通量数据, 用来确定*对的漏磁场矢量, 增强了对不同类型缺陷的探测能力, 提高了缺陷尺寸的测量精度。四代三轴漏磁检测器结构组成如图2所示。

图2 四代三轴漏磁检测器

2 四代三轴漏磁内检测技术在定靖原线中的应用

2.1 检测的目的和意义

定靖原线输送介质为原油,总长度103KM,设计压力6.4MPa,管径219mm,于2006年8月投产。由于该条管道已运行长达11年,管道投运以来未做过清管及内检测作业,为全面了解管道本体状况,预防腐蚀、制造缺陷等因素造成管道泄漏事故发生,延长石油管道公司于2017年3月开始对定靖原线实施分段内检测,.先对定靖原线的定边*郝滩段管道进行三轴漏磁检测,检测长度为51.8KM。通过对该段管道进行漏磁内检测,以及时获取定靖原线定边*郝滩段管道的漏磁检测数据和几何变形检测数据,为管道的完整性评价奠定了基础。

2.2 检测内容及步骤

2.2.1 检测内容

定靖原线管道内检测包括三轴漏磁检测和几何变形检测两部分。漏磁检测主要是检测管道金属损失、生产制造缺陷等.征;几何变形检测主要是检测管道的凹陷变形.征。

2.2.2 检测步骤

(1) 管道现场调查及风险识别

在实施管道内检测前,管道管理单位与检测单位共同对所检管道进行现场调查,详细了解管道基本状况,评估管道清管及内检测的可行性,并识别内检测过程中可能存在的风险,制定清管及内检测作业计划书。

(2) 管道清管器及检测器的跟踪设标

清管前应使用地面探管仪,对清管和内检测作业中所需要的跟踪点进行踏线选点。定标点间距宜每公里设置*处,在已知的风险点、高程落差比较大及穿跨越区域应加密设置,记录定标位置,目的是*旦清管器(带发射机)或检测器在管道内发生卡堵时,可.*时间找到卡堵位置,及时消除风险,确保管道运行安全。

(3) 管道清管

管道的清洁度是获得高质量检测数据的关键因素,内检测器运行前需要对管道进行清管。原则是先进行简易清管与测径,初步判断管道的通过能力,再进行强化清管,直*管道达到满足检测器所需的清洁程度(*般情况下,清管器推出的管道内固体物质不超过5公斤时即可达到检测器运行要求)。定靖原线的清管器发送顺序为:泡沫清管器—皮碗清管器—测径板清管器—钢刷清管器—磁力清管器—双向直板清管器—钢刷磁力清管器—模拟体。通过以上的清管次序,.管道内油泥、蜡质、铁屑、积沙等杂物,减少污物对检测数据的影响,.*管道的清洁度均可达到检测器运行要求。

(4) 发送内检测器

在管道进行多次清管,管道达到了检测器的运行条件后,根据生产实际,协调安排好油源,条件成熟即可发送四代三轴漏磁内检测器。此过程需要注意两点事项:*是*定要控制好管道的运行压力,及时调节管道流速,确保内检测器在.*运行速度下进行工作。四代三轴漏磁检测器的.*运行速度为1.5-2m/s,.大不得超过5m/s,.低不低于1m/s。二是要充分考虑内检测器的电池单元的续航能力,避免内检测器未收到前,电池单元电量已耗尽,造成检测数据丢失。

(5) 出具检测报告

收到检测器后,.先是清洗检测器并从检测器上下载数据,检测单位工程师现场初步分析本次检测数据的完整性和可靠性,给出本次检测是否成功的判定。如果成功,将进*步深入分析检测数据并出具检测报告;如果失败,则需分析检测失败原因,消除导致检测失败的制约因素,准备再次重新发送检测器。

(6) 开挖验证

接到.*检测报告后,管道运营单位选择适当的缺陷进行开挖验证,并形成检测结果验证报告。验证点数量根据管道条件和缺陷分布情况确定,将验证点的现场测量结果与检测结果进行比对,确认实际检测精度是否满足检测器的精度指标。

2.3 规范及技术标准

2.3.1 定靖原线内检测执行的*标、行标及企标

(1)GB32167 《油气输送管道完整性管理规范》

(2)GB/T 27699-2011 《钢质管道内检测技术规范》

(3)SY/T 6889-2012 《管道内检测规范》

(4)Q/YCGS J70-2017 《延长石油管道公司管道完整性管理技术手册》

2.3.2 定靖原线使用检测器技术规格

(1)漏磁检测的探测和人工测量规格(见表1)

表1 四代三轴漏磁检测设备对无缝管和焊缝管管道

–母材区域缺陷的探测和人工测量规格

|

类型 |

均匀腐蚀 |

点蚀 |

轴向沟槽 |

环向沟槽 |

||||

|

无缝管 |

有缝管 |

无缝管 |

有缝管 |

无缝管 |

有缝管 |

无缝管 |

有缝管 |

|

|

探测率为90%时的.小深度 |

12%t |

8%t |

15%t |

10%t |

15%t |

10%t |

12%t |

8%t |

|

深度测量精度(80%置信度) |

+/-10%t |

+/-10%t |

+/-10%t |

+/-10%t |

-15%t /+10%t |

-15%t/ +10%t |

-10%t/ +15%t |

-10%t/ +15%t |

|

宽度测量精度 (80%置信度) |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

|

长度测量精度 (80%置信度) |

+/-15 mm |

+/-15 mm |

+/-15 mm |

+/-10 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

+/-20 mm |

注:t为管道壁厚

(2).征识别概率(见表2)

表2 .征识别概率

|

内外.征鉴别 腐蚀/金属损失、腐蚀群/金属损失群、人为金属损失、制管异常点(金属损失) 壁厚改变(在两管节间,或*节管线上) 凹陷 存在污物、金属附属物 偏心的管线套管、焊接套筒、复合修复套筒(金属类) 外支撑物、地锚、管线设备 支管、三通、阀门、弯头 参考磁铁块 |

识别概率大于90% |

|

阳/阴.保护接头(取决于管壁厚度和类型) 褶皱弯曲、皱纹、带有金属损失的凹陷 沟槽、划. 环焊缝或螺纹焊缝异常、分层 内径变化、临近锥体 裂纹抑制器 |

识别概率在50% – 90%之间 |

|

电弧灼. 管材本体裂纹或者纵向焊缝、纵向焊缝异常 氢致诱发裂纹(HIC)、应力腐蚀裂纹(SCC)、剥离 椭圆变形 堆焊体、堆焊层 |

识别概率小于 50% |

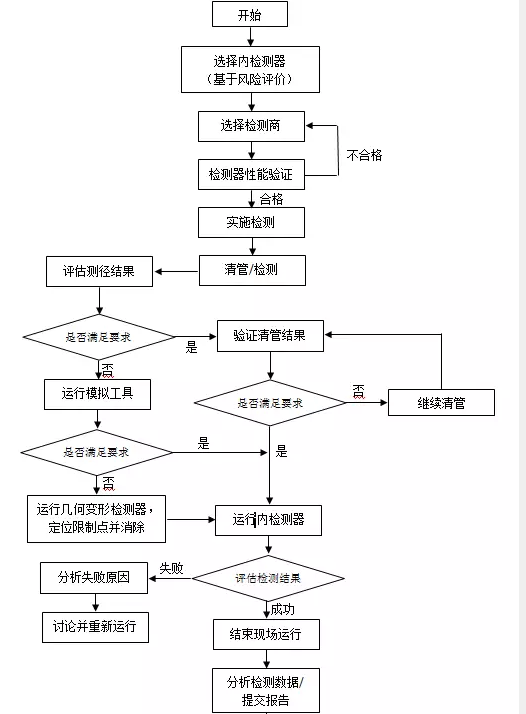

2.4管道内检测作业流程

3 定靖原线三轴漏磁内检测实施成果

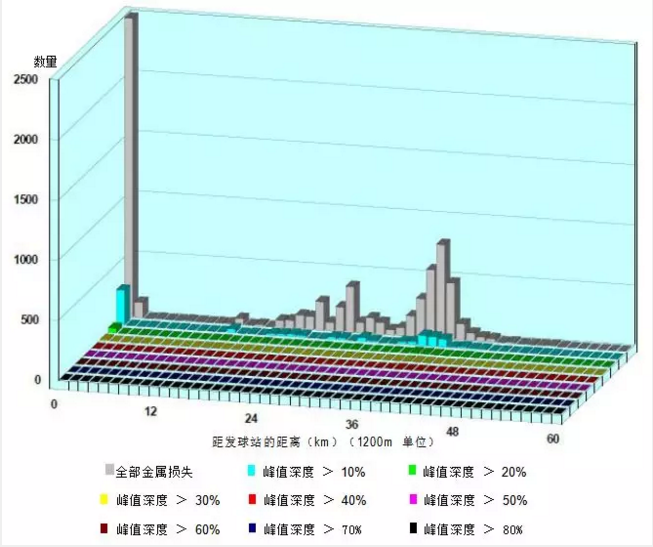

定靖原线定边*郝滩段管道共检测出金属损失.征7084处,其中管道内外部金属损失7077处,生产制造缺陷7处,管道异常.征104处。深度为 0%-10%壁厚的金属损失数量为5996处,占金属损失.征比例为84.6% ;深度10%-20%壁厚的金属损失数量为962处,占金属损失.征比例为13.6% ;深度为20%-30%壁厚的金属损失数量为102处,占金属损失.征比例为1.4% 深度为30%-40%壁厚的金属损失数量为15处,占金属损失.征比例为0.2% ;深度为40%-50%壁厚的金属损失数量为6处,占金属损失.征比例为0.08% ;深度为50%以上的金属损失数量为3处,占金属损失.征比例为0.04%。下图为基于深度的金属损失及生产/制造缺陷.征柱状图。

4 开挖验证

根据检测承包商提*的检测数据及开挖单,结合我公司管线实际情况抽取了10个腐蚀程度较为严重的缺陷点进行了开挖验证。通过开挖验证现场实测,本次三轴漏磁检测结果准确,缺陷尺寸及位置精度较高。开挖验证对比如下:

(1)所选取的管道缺陷检测数据信息

|

序号 |

上游环焊缝编号 |

相对距离 (m) |

*对 距离 (m)

|

说明 |

标称壁厚 (mm) |

峰值深度 (%壁厚) |

长度(mm) |

宽度(mm) |

时钟方位 |

|

1 |

31800 |

3.4 |

37677.4 |

外部金属损失 |

5.6 |

48% |

67 |

75 |

06:15 |

|

2 |

31800 |

3.5 |

37677.5 |

外部金属损失 |

5.6 |

47% |

32 |

35 |

06:00 |

|

3 |

650 |

6.4 |

630.3 |

内部金属损失 |

5.6 |

62% |

12 |

11 |

05:45 |

|

4 |

10590 |

11.9 |

12482.4 |

外部金属损失 |

5.6 |

80% |

88 |

103 |

05:24 |

|

5 |

30690 |

0.5 |

36383.7 |

内部金属损失 |

5.6 |

53% |

12 |

10 |

06:00 |

|

6 |

35830 |

10.9 |

42425.5 |

内部金属损失 |

5.6 |

47% |

10 |

13 |

05:00 |

|

7 |

30690 |

1.0 |

36384.2 |

内部金属损失 |

5.6 |

44% |

12 |

11 |

06:00 |

|

8 |

32540 |

3.1 |

38541.8 |

内部金属损失 |

5.6 |

43% |

9 |

8 |

06:00 |

|

9 |

11770 |

11.7 |

13900.4 |

外部金属损失 |

5.6 |

37% |

138 |

147 |

09:15 |

|

10 |

3240 |

0.9 |

3737.7 |

外部金属损失 |

5.6 |

34% |

16 |

31 |

06;15 |

(2)现场开挖验证数据信息

|

序号 |

上游环焊缝 |

相对距离 (m) |

*对 距离 (m) |

说明 |

标称壁厚 (mm) |

峰值深度 (%壁厚) |

长度(mm) |

宽度(mm |

时钟方位 |

|

1 |

31800 |

3.4 |

37677.4 |

外部金属损失 |

5.6 |

46% |

70.37 |

72.41 |

06:15 |

|

2 |

31800 |

3.5 |

37677.5 |

外部金属损失 |

5.6 |

44% |

38 |

40 |

06:00 |

|

3 |

650 |

6.4 |

630.3 |

内部金属损失 |

5.6 |

60% |

15.15 |

13.22 |

05:45 |

|

4 |

10590 |

11.9 |

12482.4 |

外部金属损失 |

5.6 |

75% |

77.71 |

107.77 |

05:30 |

|

5 |

30690 |

0.5 |

36383.7 |

内部金属损失 |

5.6 |

51% |

13.29 |

10.14 |

06:00 |

|

6 |

35830 |

10.9 |

42425.5 |

内部金属损失 |

5.6 |

50% |

12.73 |

13.96 |

05:00 |

|

7 |

30690 |

1.0 |

36384.2 |

内部金属损失 |

5.6 |

41% |

10.06 |

9.78 |

06:00 |

|

8 |

32540 |

3.1 |

38541.8 |

内部金属损失 |

5.6 |

41% |

11.18 |

8.43 |

06:00 |

|

9 |

11770 |

11.7 |

13900.4 |

外部金属损失 |

5.6 |

40% |

141.51 |

156.39 |

09:15 |

|

10 |

3240 |

0.9 |

3737.7 |

外部金属损失 |

5.6 |

36% |

20 |

35 |

06:15 |

(3)验证结果

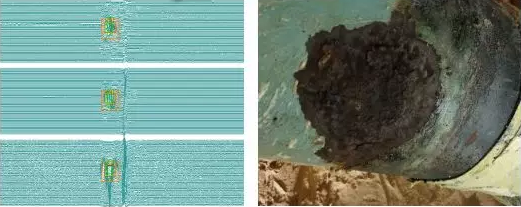

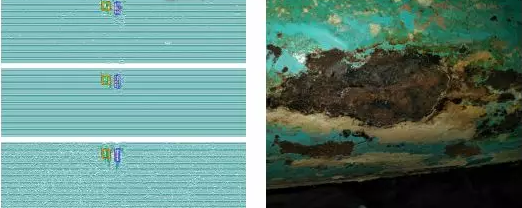

通过对该段检测管道选取的10个较严重的金属损失进行开挖验证,验证结果和检测结果基本相符,其中管道缺陷里程定位精度高,基本无偏差,环向测量精度、轴向测量精度、径向测量精度和开挖验证实测精度对比可信度达90%以上。开挖验证实测典型照片示例(见图3、图4)。

图3 10590 80%外部金属金属损失点三轴向漏磁曲线及验证结果

图4 31800 48%外部金属损失点三轴向漏磁曲线及验证结果

5 结语

通过四代三轴漏磁检测技术在延长石油管道公司定靖管道上的成功实践应用,充分的表明了实施管道内检测的必要性和重要性,也为该条管道的完整性评价奠定了可靠的数据基础。定期开展长输管道的清管和内检测工作,及时掌握管道本体运行状况,采取针对性地措施,及时消除管道本体腐蚀、制造、凹陷等缺陷,可有效的降低管道运行风险,防止管道泄漏事故的发生,实现管道本质安全管理。

参考文献:

[1] *富祥, 冯庆善, 张海亮, 宋汉成, 陈 健. 基于三轴向漏磁内检测技术的管道.征识别, 1000-6656(2011) 01-0079-06

[2] 董绍华.管道完整性管理技术与实践 ,中*石化出版社,2015.9

[3] 《油气输送管道完整性管理规范》 GB32167-2015 ,2015.10.13

[4] 《延长石油管道公司管道完整性管理技术手册》 Q/YCGS J70,2017.01.12

作者:刘涛,男,1982年出生,2007年毕业于长安大学电气工程及其自动化专业,2014年获西安石油大学工程硕士学位,现任职陕西延长石油(集团)管道运输公司安全环保质监部,工程师,从事管道完整性管理工作。