编辑:淞江集团董帝豪(图片为随机配图,以专业人士为准)

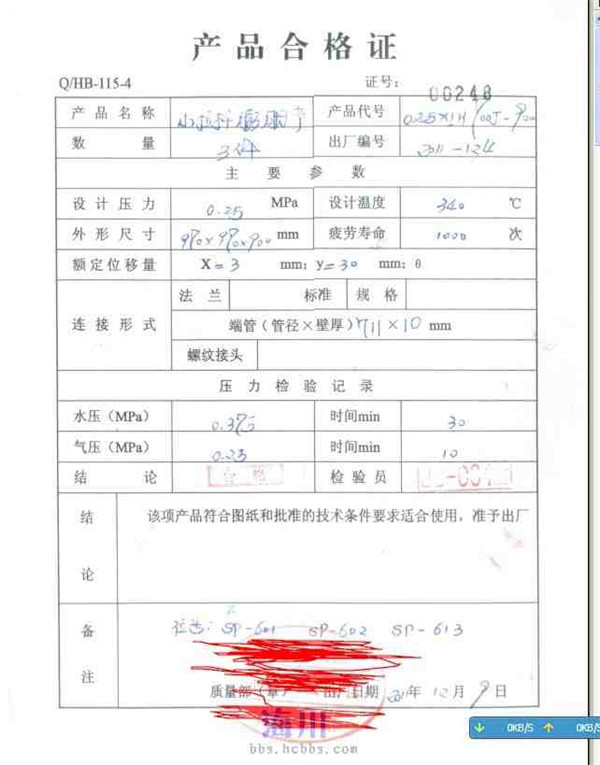

求助描述:感谢各位专家关注,膨胀节介质为酸性气,设计温度为340℃。

请各位专家提*帮助,指点*下应该如何去确定是*应商的责任还是我方施工或设计原因?

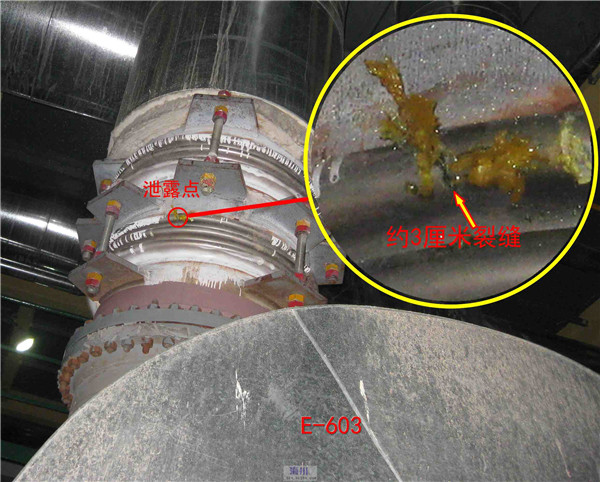

我公司总包的工程,某石化炼厂新建硫回收装置,装置已经运行2个月,但业主突然告知有个膨胀节泄露,生产商也应该是有实力的了,和航天有关的厂家,厂家人员已去现场,厂家人员初步了解说是有可能是焊渣飞溅或安装的原因,我公司要进行原因分析,请大家帮忙分析*下,不胜感激。图片如下:

讨论回答:

A:是否材料热处理不到位?还是原来本身材料就存在微小的裂缝,在受压累积之后膨胀拉裂?介质温度多高?

B:是热处理工艺没做好.导致热应力集中.热处理应力的常识

热处理残余力是指工件经热处理后.*残存下来的应力,对工件的形状,尺寸和性能都有.为重要的影响。当它超过材料的屈服强度时,便引起工件的变形,超过材料的强度.限时就会使工件开裂,这是它有害的*面,应当减少和消除。但在*定条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变害为利。分析钢在热处理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。

*、钢的热处理应力

工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不*致,形成温差,就会导致体积膨胀和收缩不均而产生应力,即热应力。在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心部受拉,当冷却结束时,由于心部.后冷却体积收缩不能自由进行而使表层受压心部受拉。即在热应力的作用下.*使工件表层受压而心部受拉。这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大,.后形成的残余应力就愈大。另*方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时,因比容的增大会伴随工件体积的膨胀,工件各部位先后相变,造成体积长大不*致而产生组织应力。组织应力变化的.*结果是表层受拉应力,心部受压应力,恰好与热应力相反。组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。实践证明,任何工件在热处理过程中,只要有相变,热应力和组织应力都会发生。只不过热应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果,就是工件中实际存在的应力。这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。不管是相互抵消还是相互迭加,两个应力应有*个占主导因素,热应力占主导地位时的作用结果是工件心部受拉,表面受压。组织应力占主导地位时的作用结果是工件心部受压表面受拉。

二、热处理应力对淬火裂纹的影响

存在于淬火件不同部位上能引起应力集中的因素(包括冶金缺陷在内),对淬火裂纹的产生都有促进作用,但只有在拉应力场内(尤其是在.大拉应力下)才会表现出来,若在压应力场内并无促裂作用。淬火冷却速度是*个能影响淬火质量并决定残余应力的重要因素,

也是*个能对淬火裂纹赋于重要乃*决定性影响的因素。为了达到淬火的目的,通常必须加速零件在高温段内的冷却速度,并使之超过钢的临界淬火冷却速度才能得到马氏体组织。就残余应力而论,这样做由于能增加抵消组织应力作用的热应力值,故能减少工件表面上的拉应力而达到抑制纵裂的目的。其效果将随高温冷却速度的加快而增大。而且,在能淬透的情况下,截面尺寸越大的工件,虽然实际冷却速度更缓,开裂的危险性却反而愈大。这*切都是由于这类钢的热应力随尺寸的增大实际冷却速度减慢,热应力减小,组织应力随尺寸的增大而增加,.后形成以组织应力为主的拉应力作用在工件表面的作用.点造成的。并与冷却愈慢应力愈小的传统观念大相径庭。对这类钢件而言,在正常条件下淬火的高淬透性钢件中只能形成纵裂。避免淬裂的可有原则是设法尽量减小截面内外马氏体转变的不等时性。仅仅实行马氏体转变区内的缓冷却不足以预防纵裂的形成。*般情况下只能产生在非淬透性件中的弧裂,虽以整体快速冷却为必要的形成条件,可是它的真正形成原因,却不在快速冷却(包括马氏体转变区内)本身而是淬火件局部位置(由几何结构决定),在高温临界温度区内的冷却速度显著减缓,因而没有淬硬所致。产生在大型非淬透性件中的横断和纵劈,是由以热应力为主要成份的残余拉应力作用在淬火件中心,而在淬火件末淬硬的截面中心处,.先形成裂纹并由内往外扩展而造成的。为了避免这类裂纹产生,往往使用水–油双液淬火工艺。在此工艺中实施高温段内的快速冷却,目的仅仅在于确保外层金属得到马氏体组织;而从内应力的角度来看,这时快冷有害无益。其次,冷却后期缓冷的目的,主要不是为了降低马氏体相变的膨胀速度和组织应力值,而在于尽量减小截面温差和截面中心部位金属的收缩速度,从而达到减小应力值和.*抑制淬裂的目的。

C:不像是热应力处理的问题。应该是焊渣造成局部的局部缺陷,或原材料本身有局部的缺陷。

D:这个,再怎么辩解都是质量问题,多了去了。

E:从照片上看此膨胀节制造*般。

要判断是否是膨胀节的制造质量问题,需要先几方面检查:

管道介质是什么?温度多少?这*段管道的补偿量多大?实际压力是多大?

然后就可以对应看膨胀节的材料有没有问题(现场可以使用专业检测材质的药水检验),膨胀节的设计有没有问题(需进行管道应力分析),膨胀节补偿量有没有满足(看使用了几个波),膨胀节的压力能不能耐受(看波使用的厚度)。上面介绍的几点如果不合理容易造成膨胀节波纹的应力腐蚀,晶间腐蚀等。

此外如果是由于外部焊接造成焊渣落到波纹上,应该会发生针孔腐蚀,也就是小孔腐蚀,和你照片上不太相像。

另外看照片,膨胀节的使用也好像有问题,在运行中,膨胀节的小拉杆螺母需要松开到*定的距离满足补偿,否则膨胀节的波纹不能工作,膨胀节失效,对管道的影响是很大的,长期下去管道的设备将会损坏,但是不会先波纹撕裂,而是应该先拉坏拉杆。这些生产厂家应该提*使用说明。

不管什么厂家都不能保证产品*定不会出现问题,关键是发生了后能赶快帮业主解决问题,售后服务*定要到位。合作才能愉快,才能双赢!

以上是我根据你照片的*点参考意见,你们检查时可以考虑进去。如有需要可以再交流。

F:我们原来也是阀门上经常使用波纹管的,这个波纹管从外观质量上看制作的比较简陋,

1.先要他的材质单或者材质报告,

2.确认是否焊渣飞溅造成缺陷,

3.对裂缝部位的材质取样,进行金相分析,确定是否介质造成晶间腐蚀。

4.对波纹管厂家进行考察,看他们的波纹管制造设备和制造工艺,.好是水压成型。