摘 要:采用氮气驱动低压封存在役成品油管道内检测存在许多难点和挑战,*内外同行业类似作业积累的经验比较少。通过对低压封存在役成品油管道存在的残留油品、大量氮气排放可能造成的窒息、泄放氮气可能造成噪声污物、以及泄放气体中携带油品污染环境等多种风险因素进行分析,以渭南汽油支线为例,提出了内检测清管、反推方案、降噪设计等相应的风险预控措施。结合管道内检测运行所需要的背压和运行速度要求,通过注氮量与清管器运行的理论计算与现场模拟对比分析等方法有效地解决了内检测器运行所需要的环境,从而为获取高质量的内检测数据提*了良好的基础。

关键词:氮气驱动;低压封存;成品油管道;管道内检测;实践

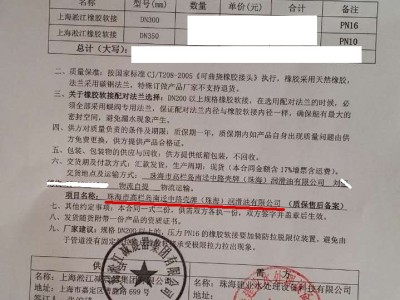

渭南汽油支线于2009年6月建成,2015年3月完成投产。由于该支线长时间未投产和建成后管道试压水扫线不彻底等因素,导致管道发生严重腐蚀。2014年投产前上水试压出现无法稳压,分段试压找出2处漏点,均为针孔腐蚀泄漏(如图 1所示)。随后,对汽油支线进行内检测后发现管道腐蚀较为严重,对腐蚀严重的79根管体进行了换管作业,虽然换管完成后进行试压合格,但是对于针孔类腐蚀缺陷内检测检出率比较低,仍然存在泄漏的可能性,运营风险较高。且管道自投产以来,夏季由于温度的上升平均每10天就要对管道进行*次泄压作业,频繁的升压、泄压相当于对管道进行重复试压作业,加大了管材疲劳腐蚀的风险,增加了原有腐蚀点失效的不确定因素。

图?1?试压时泄漏喷水照片(上)和切管后漏点的尺寸

2015年11月,综合考虑市场需求变化和运营者对于可能存在的针孔腐蚀缺陷的担忧,为了保障渭南汽油支线的运营安全及管内油品的质量,采用氮气通球推油方式,将支线的油品推扫到下游高田油库。推油完成后,采用0.2 MPa微正压进行了封存。2017年3月市场需求再次发生变化,支线需要重新启输,及时了解管道的内腐蚀情况并尽快处理内腐蚀严重的管段是十分必要的。同时,对于封存再启输管道,按照GB 32167-2015《管道完整性管理规范》和TSG D 7003-2010《压力管道定期检验规则–长输(油气)管道》等相关法规标准的要求,对于工艺发生重大变更或者停输再启用的长输油气管道,需要在启用前进行管道内检测,开展管道完整性评价工作。鉴于上述情况,渭南汽油支线.次采用了氮气作为介质,驱动内检测器进行作业,全面识别管道本体可能存在的缺陷,为安全再启输提*保障。

1 面临的风险与挑战

1.1 残存油气

渭南汽油支线17.8 km,壁厚5.6 mm,管273 mm,按照理论计算管容应为958.2 m³。通球扫线共推出汽油953.9 m³,推油率达到99.6 %,没有推出固体污物,只有污油约2 kg。管道内尚残存4.3 m³汽油,存在与空气接触发生燃烧、爆炸的可能性。2014年在我*西南地区某在役天然气管道曾发生过注入6 km氮气推动管道内检测器运行,在6 km后采用空气驱动,因气体之间的相互混合,再加上检测器运行与管壁摩擦生热,导致管道发生爆燃事故,造成检测器严重损坏、管道爆炸开裂等严重的后果。因此,渭南柴油支线虽然残存的汽油量不大,但是*旦积聚在低点,达到*定的浓度,操作不当就.有可能在管道内发生爆燃等事故。

同时,如果4.3 m³的汽油积聚在*起集中通过排放系统泄放,也有可能导致油气积聚,达到爆炸.限,引起燃爆等事故。由于泄放的压力较高,泄放的氮气会夹杂污物从泄放管中排放出来,如果风力较大的话会造成大范围的飘散污染环境。

1.2 氮气窒息

为了保障清管器和检测器的平稳运行,需要建立1.6 MPa的背压。所需的氮气用量可按下式进行计算:

式中:Q储代表管道标准大气压、常温下的氮气用量(m³); P代表管道内氮气的压力(*对)(MPa); P0代表标准大气压,为0.10325 MPa; T代表管道内氮气的平均温度(K),为283.15K; T0代表常温下氮气的平均温度(K),为293.15K; Z代表氮气的压缩因子,为0.994; V为管道的容积(m³)。

按照施工方案要求,.先建立对渭南汽油支线管道进行1.6 MPa的稳压测试,随后进行3次清管器作业,.后再发送漏磁检测器,合计需要的液氮量约125 t(液氮在常温下的汽化比为1:643)。所需的氮气量非常大,直接排放在大气中,容易造成小范围内的氮气积聚浓度过高,从而造成窒息的危险。

1.3 升压过程中的破裂泄漏

渭南汽油支线管道自完成推油扫线后,*直以来采用0.2 MPa微正压进行封存,虽然管道进行了推油封存,但是管道内残存的物质除了汽油外,还有其他具有腐蚀性的杂质(如水、硫化物、二氧化碳等)。因此无法判定管道是否存在较大的腐蚀缺陷,是否能够承受1.6 MPa的内压。在注氮升压过程中有可能诱发管道泄漏,甚*开裂的风险。

1.4 周边环境的噪声污染

渭南汽油支线的计量站为收球站,50 m范围内有*条交通比较频繁的高速公路,在200 m范围内还有*个居民小区。如果以1.6 MPa的压力在渭南计量站泄放氮气,那么造成噪声在300 m外都将远远超过70 db,给居民小区带来严重的噪声污染。GB 12348-2008《工业企业厂界环境噪声排放标准》要求:“工业企业厂区内4类功能区的白天噪声不能超过70 db”,而直接泄放的噪声远远超出了标准的要求。

1.5 检测器运行速度控制

为了获取较好的内检测数据,检测器的运行需要保持平稳,并且速度还需要控制在*定的范围。按照.四代漏磁检测器的性能规格要求,检测器需要在不低于1.5 MPa背压下,保持2-5 m/s的速度运行,这样能获取.*的检测数据。如果超过这个条件范围,都有可能导致检测数据的降*,甚*会导致失败。而此次采用注氮驱动,对于注氮的平稳性和注氮速率都提出了较为严格的要求,再加上管道高程的变化,在检测器速度控制方面存在运行过慢或者过快的风险。

2 风险控制措施

2.1 氮气注入与泄放因地制宜

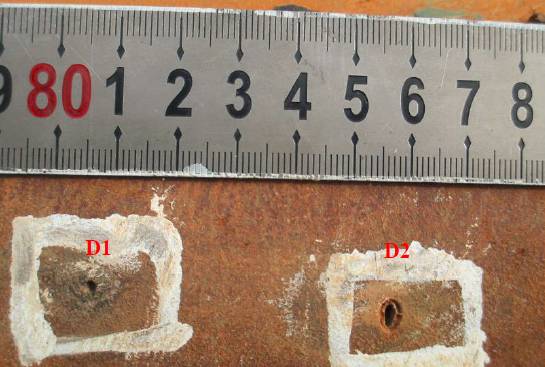

注氮与氮气泄放相比,造成的噪声要小得多,就是*般发动机的声音,不会发出刺耳的蜂鸣声。渭南汽油支线的渭南输油站为发球站,位于比较空旷的地方;而渭南计量站为收球站,附近200 m范围内有居民小区,且50 m范围内还有*条交通频繁的高速公路(如图 2所示)。为了降低噪声给居民小区带来的污染,调换了收发球站,采用反推的方式。将渭南输油站变更为收球站,氮气泄放系统安装在该站;将渭南计量站变更为发球站,注氮设备在该站进行注氮作业。

图?2?渭南计量站(上)和渭南输油站(下)区域布置图

同时,为了降低噪声污染还采取了三项措施:*是在渭南计量站的注氮车尽量安排在西侧,远离居民小区;二是在渭南输油站泄放系统中安装消声器;三是作业尽量安排在白天,避开夜间作业。

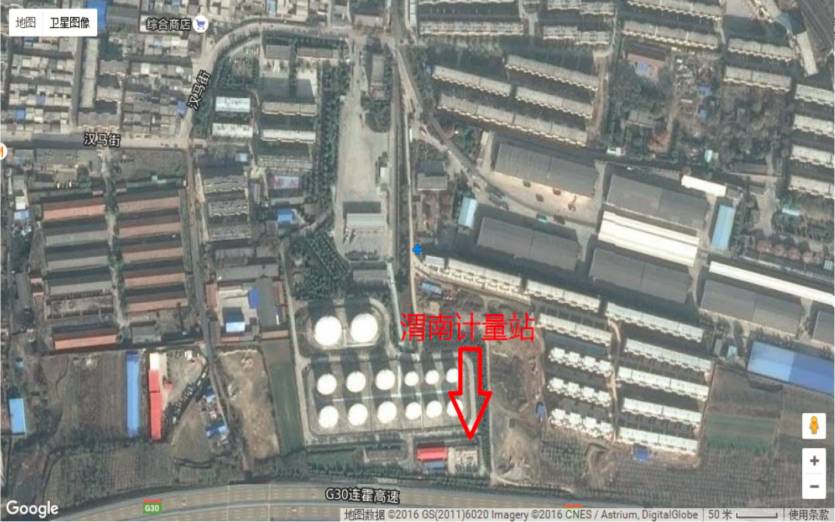

另外,考虑收发球站变更还有*个原因。渭南汽油支线在1-15 km 段地形相对平缓,而在15-17 km 段管线落差大,且.高点距渭南计量站仅1 km(如图 3所示)。如果采用正推方案,在管道内检测翻过高点后下坡将会很快进入渭南分输计量站,短时间内难以调整、控制内检测器以平稳运行速度进入计量站收球筒,速度调整不及时存在内检测器冲撞收球筒快开盲板的风险。如果采用反推,管道内检测器翻过高点后将会在*段相对较长的平缓地段运行,在此段运行有相对充足时间对内检测器运行速度进行调整。

图?3?渭南汽油支线沿渭南输油站*渭南计量站高程变化趋势

2.2 分阶段升压与稳压

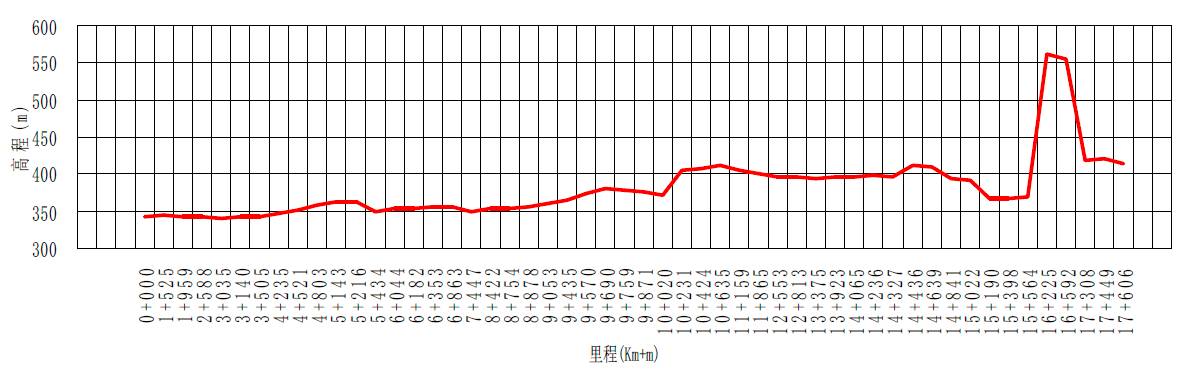

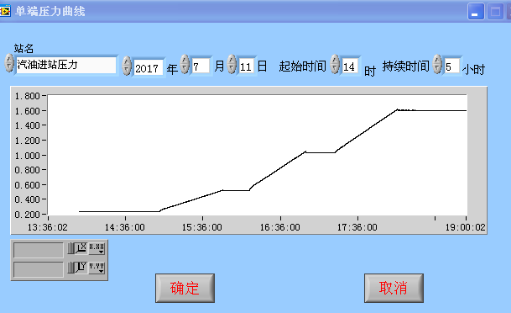

为了避免升压过快可能带来的管道泄漏或者破裂,采取了三阶段升压措施。.先从0.2 MPa升*0.5 MPa,并采用注氮车.小的液氮排量100 L/min,稳压20 min;通过压力监控系统,如存在0.01 MPa及以上的压降,则全线进行排查,查找压降的原因,若没有出现压降,则继续升压*1.0 MPa,采用注氮车二挡的液氮排量200 L/min,稳压20 min;通过压力监控系统,如存在0.01 MPa及以上的压降,则全线进行排查,查找压降的原因,若没有出现压降,则继续升压*1.6 MPa,采用注氮车三挡的液氮排量300 L/min,稳压8.0 h(渭南计量站升压与稳压压力监控如图 4所示)。分阶段稳压测试都通过后,则进入下*阶段发送清管器和漏磁检测器的作业。为了保障整个过程的有序、快速开展,在升压过程中,实施监控压力的变化,同时巡护人员和维抢修人员处于待命状态,以便及时响应可能出现的各种情况。

图?4?渭南计量站升压与稳压压力监控

2.3 理论计算结合清管器运行模拟

为了保障清管器能顺利运行,在前三轮清管器运行过程中,采用式(2)进行理论计算,并结合清管器跟踪时间来计算区间运行的平均速度,两者综合对比分析,进*步调整注氮车的排量,降低因高程变化影响检测器的平稳运行。

式中:v代表流速(km/h), Q代表流量(104m3/d),P代表输送压力(MPa), D代表管径(mm)。

在清管器运行期间,渭南汽油支线共设置了8个跟踪点,当清管器通过相应跟踪点位置的时候,跟踪人员记录清管器通过的时间,相关人员计算通过区间的平均速度。清管器到达收球筒后,通过管道里程与清管器运行的总时间,可以计算得出运行的平均速度。通过实际运行的速度和根据注氮车排量计算的理论速度对比分析,可以优化调整注氮车随时间变化的注氮量,从而为管道内检测器运行速度控制提*参考数据。

3 理论实践与改进

3.1 氮气注入速率与运行速度

此次的清管器设计未开设泄流孔,密封皮碗的过盈量3 %-5 %,因此在运行过程中的密封性较好,通过理论计算的注氮量与清管器实际运行所消耗的液氮量比较相近,误差量不大于10 %(表 1)。

漏磁检测器为了保证自身的均匀磨损和在管道内运行的时候平稳旋转,以及对前端可能堆积的杂质的冲刷,开设了4个φ 10的泄流孔,与清管器同样工况下,运行速度为清管器的0.87倍,与理论计算也是非常吻合(注:基于GE PII检测公司内部统计数据,*般漏磁检测器运行的速度为介质流速的0.85-0.90倍)。为了保证设备运行的平稳性,采用液氮气化的方式进行,这样,可以保持较高的氮气压力,适用于大管径、压力较大且需要氮气量较大的管道。

3.2 放空系统改进

放空系统的设计与安装是实施该项目的关键,既要保障泄放量满足设备运行的要求,还需要保障泄放的噪声在可接受的范围内,并且泄放的含油气杂质在可控制的范围内。

为了满足设备运行的泄放量,原先设计了*套调节阀和压力表,另外设置了*套自动泄放阀,将自动泄放阀的压力标定为1.6 MPa,但是在.*次运行清管器过程中,泄放阀由于频繁动作发生故障,从而导致了泄放管道的振动,随后引起了整个渭南输油站内的工艺管道的共振。基于此,拆除了自动泄放阀,在泄放系统中配置了两套调节阀和压力表,为了提高可靠性,这两套调节阀和压力表采用串联的方式,泄放压力的调节采用人工操作,操作人员安排两人,*人操作*人监护。同时,在泄放系统中的另*个改进就是在采用钢管与法兰连接的系统中增加*少*节的软连接,避免共振情况的发生,同时也是将泄放系统与工艺管道进行电气隔离。

针对泄放噪声,在放空系统中采用了“Y”型扩大泄放,并在.端安装消声器,降低噪声。通过现场测试,在100 m外的泄放噪声达到了可接受的范围,避免了噪声污染的发生。

在放空系统的.端设置了防扩散网棚。该网棚既能有效地收集从消声器里面喷射出来的含油气杂质,还能保障氮气的顺利排放。在地面还安装了两台防爆轴流风机,根据风向实时调整吹扫的方向,保障作业人员的安全。

4 总结与展望

渭南汽油支线采用氮气驱动管道内检测器运行的方式,通过对残存油气、噪声污染、以及作业过程中可能发生的泄漏或破裂等风险识别,采取了针对性的风险预控措施。结合对作业过程中氮气注入量、清管器和检测器运行速度、以及泄放控制等各种数据的积累和分析,为以后针对封存在在役油气管道的再启用开展管道内检测工作提*了有力的支持。

采用氮气驱动低压封存在役成品油管道内检测还需要不断的积累经验和数据,并根据现场情况不断改进放空系统、氮气注入系统,以及内检测器运行状态控制等,为管道内检测提*.*的运行环境,为全面识别管道可能存在的缺陷,保障管道安全运行创造更好的条件。

作者:刘波,男, 1971年生, 1993年毕业于西安石油大学焊接工艺与设备专业,现任中*石油天然气股份有限公司管道西安输油气分公司副经理。

来源:《管道保护》2017年.5期(总.36期)