如何对待已经发生的事故,是作为财富挖掘分享,还是当成垃圾弃之不理? “11·22”中石化东黄复线管道重大爆炸事故的发生,对管道行业来说是*次惨痛的教训,同时也引发了.、企业和公众对管道安全问题的深入思考,提升了全社会保护管道的法律意识,推动了管理和技术进步,打响了三年隐患整治攻坚战。

“11·22”管道重大爆炸事故是用鲜血和生命换来的*笔.其宝贵的财富,.官员、企业管理者、普通民众都应该从中汲取营养和教训。但是我们也不能不看到,对“11·22”管道重大爆炸事故的深层次原因挖掘的还很不充分,如违法占压和安全距离不足等问题,老旧管道开展内检测问题等等,目前还缺乏*些治本之策。再次发生类似事故的土壤未被彻底铲除,风险依然存在。重大事故尚且如此,*般事故呢?

“以铜为镜,可以正衣冠;以人为镜,可以明得失。”以事故为镜,挖掘事故的价值,可以看清自身存在的问题和不足,从而促进.、企业管理提升和相关技术的发展,同时为完善法规标准体系提*“全尺寸真实试验”数据。本刊设置这个栏目,就是期待通过对*内外事故经验的分享,提高人们向事故学习的态度和意识,不再抱着家丑*外扬或者别人的事故与己无关的态度。.有此,才能够提高自己,并帮助别人提高。

戴联双,博士,1983年生,湖南怀化人,现就职于中*石油管道公司管道完整性管理中心,注册安全工程师、二*安全评价师、安防系统集成师、管道检验员。

负责编写了Q/SY1490-2012《油气管道安全防护规范》,参与起草公安部标准GA 1166-2014《石油天然气管道系统治安风险等*和安全防范要求》、.标准GB 32167-2015 《油气输送管道完整性管理规范》等多项标准。

在*内外期刊先后发表论文10余篇,参与编著了《管道完整性管理技术》、《油气管道事故启示录》等书籍。

近年来多次获得中石油集团科学技术进步奖、河北省科学技术进步奖、管道科学奖等。

戴联双博士: 每*起事故的发生都有其必然性和偶然性,当必然性占主导因素的时候,我们常常把这类事故划分为责任事故,而当偶然性占主导因素的时候,则划分为非责任事故。通常,很少有纯粹的责任事故和非责任事故,*大多数都是两者综合的结果。所谓必然性*般包括管理缺失、操作失误、违章指挥等多种主观因素,符合美**安全工程师海因里希(Herbert William Heinrich)提出的“300∶29∶1”法则;所谓偶然性通常包括技术局限性、认识不到位、*抗拒的自然力等多种难以预料的因素。透彻分析事故发生的必然性和偶然性可以促进管理的提升和技术的进步。

美*Enbridge公司发生的6B管线破裂泄漏事故,就是非常典型的由偶然性和必然性相互作用造成的输油管道泄漏事故。这起事故既有内检测信号识别、腐蚀裂纹缺陷评价和高后果区等客观因素的作用,也有调度人员对于“10分钟”紧急关断准则的忽视、公众宣传教育不足和对员工培训缺失等主观因素的作用。这起事故启动了对美*联邦法规相关条款的纠正、 Enbridge公司管理规定的完善,促进了类裂纹信号识别和复合缺陷评价技术的发展。本期介绍这起事故的经过和调查结论,下期将重点介绍事故管道失效原因的详细分析过程。

美*Enbridge公司6B管线破裂泄漏事故

1 事故发生经过

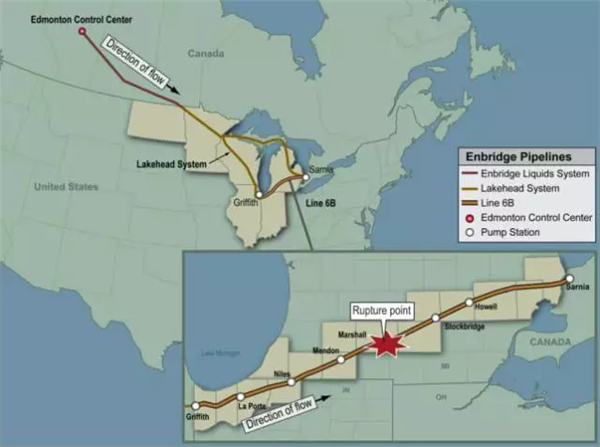

2010年7月25日,美*密歇根州马歇尔地区,Enbridge公司运营管理的*条管道发生破裂,泄漏原油约3 192 m³。该管道是Enbridge公司管道系统的6B管线,投产于1969年,管径762 mm,壁厚6.35 mm,管材X52双面埋弧焊直缝管,采用单层聚乙烯防腐层并安装了强制电流阴.保护系统。2010年,管线每天输送原油约45 000 m³。管道穿过密歇根州、格里菲斯市、印.安纳州,**萨尼亚市,由加拿大埃德蒙顿调控中心操控(见图 1)。

图?1?Enbridge油品管道系统和湖.系统(Lakehead?System?全长3?057.7?km)

注: 6B管线(6B Line)从格里菲斯(Griffith)泵站*萨尼亚(Sarnia)泵站

这次事故的发生和产生的严重后果由*系列失误与巧合造成。

其*,按照原定计划7月25日17:55开始停输作业,马歇尔泵站(Marshall)下游斯托克桥*端站(Stockbridge)的*个压力控制阀的压力开始升高,约3 min后,管道在马歇尔泵站下游约965.6 m的湿地内发生破裂。事故发生前,马歇尔泵站记录的.高下游压力是3.35 MPa。

其二,管道发生破裂后,Enbridge调度中心立刻出现多个警报,但调控人员认为警报是由液柱分离和停输引起的压力不稳造成的。事实上6B管线所经过的地势比较平坦,落差很小,不存在造成管道拉空形成液柱分离的条件;另外停输引起的水击导致的压力升高不会引起连续的报警,调控人员对于这些因素认知不到位。

其三,计划停输10 h结束后,7月26日4:04,Enbridge调度中心再次启动6B管线,运行1.0 h后停输。7:20,再次启输管线,运行0.5 h后停输。2次启输共计1.5 h,向破裂管段注入原油约2 583 m³(占总泄漏量的81%)。尽管在启输期间出现了多次泄漏监测报警信号,但调控人员仍认为报警是因为启输之前管道操作上的变更和大量原油进入低海拔区域导致液柱分离的因素诱发警报。

其四,911调度中心于7月25日下午9:25(破裂3.5 h后).次收到泄漏引起大气中油味的报警电话。消防队员排查后找不到油味来源,随即停止了排查。7月26日11:17(距破裂发生超过17 h后),某天然气运营公司员工在收到多个出现油气气味的电话后到达事故现场,发现了原油泄漏,并告知Enbridge调度中心。随后关闭破裂点上游和下游的远程控制阀,封闭了4.72 km含破裂管段。

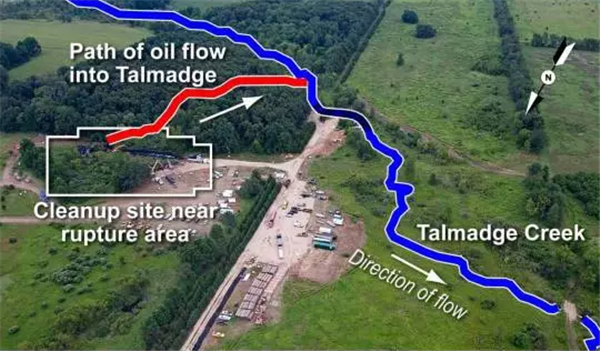

其五,6B管线破裂泄漏的原油进入湿地内,.*流入Talmadge溪与Kalamazoo河。Enbridge公司早期采取的响应行动集中在破裂点下游。当时的强降雨增大了Talmadge溪与Kalamazoo河的流量,从而加快了原油扩散,给应急行动带来了困难(见图 2)。响应人员由于对周边环境不熟悉,没有在.*时间采取封堵措施;没有考虑对泄漏点临近的涵洞采取拦截措施;也缺乏围油栏使用知识,在高流速区域不恰当地使用了围油栏。

图?2?泄漏原油经过Talmadge溪向西流入Kalamazoo河

其六,泄漏点位于湿地环境,只得在破裂点周边铺设大型木垫让重型机械设备靠近泄漏点(见图3)。事故现场的地貌也给取出开裂管道和控制泄漏点附近原油带来了重重困难。

图?3?在靠近破裂点的渗油湿地做清理工作

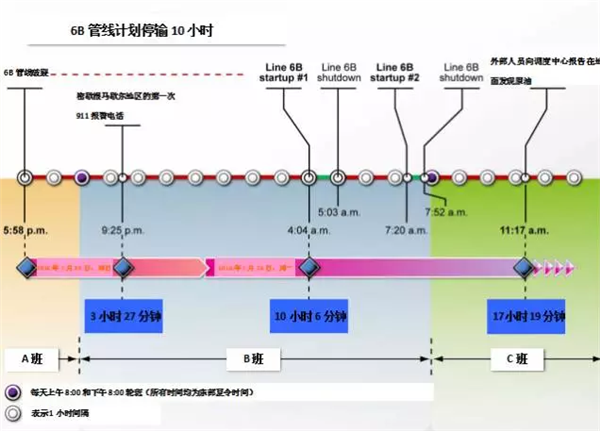

.后,三个班组的调度人员都没有将发现的报警信息有效传达给下*班的调度人员,从而导致了调度人员*直没有识别泄漏监控系统的报警信号。虽然每个班组都发现了报警信号,但是因长期对调度规定的忽视,没有严格遵守“10分钟”紧急关断准则。如图 4。

图?4?6B管线破裂的时间线

经检测,破裂管段裂缝长度为1.03 m,宽度为0.14 m(见图 5)。沿着直焊缝上有外腐蚀,腐蚀区域的管道和外部聚乙烯保护涂层间的粘合剂已经损坏(脱粘)。防腐层起皱并和管道表面剥离(图 5的圆圈部分)。

图?5?破裂发生在3点钟直焊缝位置

2 事故调查结论

这次泄漏给周边环境带来了严重污染。截*2012年7月25日调查报告发布时,清理工作仍在进行,直接经济损失已超过7.67亿美元。约320人因暴露在原油环境下出现了不同的病症,无人员.亡。

此次泄漏事故经调查确认的主要安全问题如下。

(1)Enbridge公司用以精确评估和修复裂纹缺陷的完整性管理程序不够充分

Enbridge公司的裂纹管理程序仅依赖单*的内检测技术来识别和评估裂纹尺寸,并用得出的检测报告来做工程评估,却没有考虑数据、工具或裂纹与腐蚀间相互作用有关的不确定因素。Enbridge公司 2005年工程评估和开挖修复准则表明,该段管道上存在6处长度在0.24—1.30 m的类裂纹缺陷,到2010年7月开裂发生时,这6处缺陷尚未被修复。

(2)Enbridge调度中心人员没有认识到与开裂有关的异常情况

Enbridge公司的泄漏检测和数据采集与监视控制系统(SCADA)在2010年7月25日和26日2次发出泄漏警报;然而直到17 h后收到外部人员的电话通知,调度中心的员工才意识到发生了泄漏。7月25日停输期间,调度中心人员认为是停输和未注满管道(即出现了液柱分离)导致的系统警报。7月26日2次启输期间,调度中心在1.5 h内向开裂管道注入了大量原油。他们收到了更多的泄漏警报并且注意到输入和输出的原油量存在巨大差异,但工作人员依旧把这归因于液柱分离。被告知发生泄漏前,Enbridge公司管理人员刚刚允许调度中心做了.三次启输。

(3)Enbridge公司应急反应人员培训和应急响应物资预案存在缺陷

对原油泄漏.先做出反应的是密歇根州马歇尔地区*家管道维护站的4名Enbridge公司雇员。他们沿着Talmadge溪下游而不是开裂点周边区域做了补救工作。这批.*反应人员忘记利用Talmadge溪边的涵洞做拦油坝来减少原油扩散,对于流速很快的河水他们反而使用了不合适的围油栏。之后,Enbridge公司设备响应预案里指定的漏油处理承包商直到10多个小时后才确定了漏油点。

(4)在法规上对管道裂纹缺陷缺乏足够的要求和监管

联邦法规(CFR49号195.452)并未对工程评估和管道类裂纹缺陷修复提出明确的要求。在缺乏法规要求的情况下,Enbridge公司采用了自己的评判修复方法和安全系数。Enbridge公司评估裂纹缺陷时使用比评估腐蚀缺陷更低的安全系数。虽然希望管道运营商找出所有裂纹缺陷,但管道和危险材料安全管理局(PHMSA)并未针对Enbridge公司之前的检测方法发布任何意见。

(5)Enbridge公司设备响应预案缺乏足够的法规要求

CFR49号194.115没有指明修复开裂时需要的设备总量或对.大泄漏的恢复能力。由于缺乏明确要求,Enbridge公司在PHMSA的三*反应时间框架下自己诠释了处理开裂时需要反应能力的资源量*,导致发现开裂后.初几小时内缺少足够的资源和漏油处理回收设备。相比之下,美*海岸警卫队和环境保护局(EPA)的法规对三*漏油反应预案中每**的有效日反应能力都有详细的规定。

(6)PHMSA对Enbridge公司的设备响应预案未作充分复查而批准

Enbridge公司没有确认响应预案内容能否准确及时地处理约4 200 m³的.坏泄漏情况,而PHMSA未作充分复查就批准了该预案。PHMSA的每个全职雇员平均要审核300个设备响应预案,相比EPA和海岸警卫队的预案审核项目,PHMSA的雇员在每个预案上所做的工作要更少*些。PHMSA和其他联邦机构从原油泄漏责任信托基金里获得资金来支持日常的运作、人工、执法和其他相关的项目开销。

基于本次调查结果,美*.运输安全委员会(NTSB)向美*运输秘书处、PHMSA、Enbridge公司、美*石油学会(API)、*际管道研究协会(PRCI)、*际消防长官协会和.紧急号码协会提出了安全建议。