管道内腐蚀的检测评价与压力试验

燕冰川 任重 贾光明 张海亮

中*石油天然气股份有限公司管道分公司

摘要:针对长输油气管道面临的内腐蚀.别是点蚀和针孔问题,总结了*内外油气管道内腐蚀研究现状、主要机理,概括了长输油气管道内腐蚀控制标准和主要的防控技术。针对点蚀和针孔,分别开展了内检测器牵引试验、超声测厚检测试验、压力试验,从完整性评价的角度,全方位对点蚀和针孔进行了剖析。在此基础上,提出了*内管道针对内腐蚀防控的合理建议,可为油气管道完整性管理和内腐蚀管理向前发展提*决策支持和技术参考。

近年来,由于内腐蚀而引发的管道失效事件逐渐显现。部分新建管道由于置放时间较长,投产阶段即发生内腐蚀穿孔,老龄管道内腐蚀失效更为严重。不仅站外管道,站内工艺管道也多次发生管道内腐蚀泄漏。失效分析表明,泄漏点出现在管道爬坡段和相对位置低点,尺寸很小,不易发现,属于点蚀和针孔范畴。如何发现并防控此类缺陷,风险是否能够承受,承压能力如何,是管道管理者面临和需要解决的难题。

1 管道内腐蚀研究现状与主要防控措施

刘贤斌等人对兰成渝内腐蚀进行分析,认为微生物在沉积水中大量繁殖,是成品油内腐蚀的主要成因。陈新华等人指出输送工艺易于形成沉积水腐蚀环境,沉积水腐蚀性较高是造成马惠线内腐蚀严重的主要原因。

欧洲成品油管道的内腐蚀分析认为,水是导致管道发生内腐蚀的主要原因。管道内水的来源主要有两部分:试压过程中的水存留和热油冷却过程中的水析出。腐蚀对于.殊部位,如弯管附近、阀门、低洼管段、站内复杂管网,电化学腐蚀的危害要远高于正常环境,在与微生物腐蚀的综合作用下,这些.殊部位的内腐蚀速率要高于正常环境下的管道几倍甚*几十倍。

若水中同时含有O2和CO2时,管材的腐蚀会更严重。原油中活性硫含量越高腐蚀性越强,活性硫含量不同还会导致在不同温度范围内腐蚀速率随温度变化的敏感性不同。水中对腐蚀起促进作用的有害离子如Cl-含量越高,发生局部腐蚀的几率越高。原油中的杂质较多,沉积后造成氧浓差电池有利于局部腐蚀的萌生,加速腐蚀穿孔。

研究表明由于水和杂质的沉积以及微生物的活化,油管在静止状态下比有油流时腐蚀更严重。其次是输送温度,输送温度越高腐蚀性越强。如果确认管道内部腐蚀活性点主要分布在管道.部位置,则考虑管道内部腐蚀活性点增长原因可能是由于段塞流在气液交界处形成的汽蚀造成。

目前*内针对内腐蚀控制的标准有,GB/T23258-2009《钢制管道内腐蚀控制规范》(采标NACE SP0106-2006《Control of Internal Corrosion in Steel Pipelines and Piping Systems》)、SY/T 0087.2-2012《钢质管道及储罐腐蚀评价标准 埋地钢质管道内腐蚀直接评价》。

管道投产前腐蚀主要是大气腐蚀和试压水清扫不彻底造成的腐蚀。针对管道建设、施工和投产期的内腐蚀防护措施,*内标准没有明确的规定。目前欧洲针对管材大气腐蚀所采取的防护措施主要有三种,分别为封闭存放、应用气相缓蚀剂和防锈油。针对因施工原因产生的杂质问题,目前欧洲通常采用严格的建设施工标准和监管措施,用行政手段去抑制施工杂质的导入。

运营期管道内腐蚀控制措施主要包括:控制腐蚀介质、加强清管频次、添加缓蚀剂、使用内涂层和耐蚀合金等,目前*内标准只针对油品本身有质量要求,尚缺乏针对腐蚀介质的控制指标。*外成品油管道运营公司为应对内腐蚀主要采取措施有投注缓蚀剂(.菌剂)、主动.菌设备、内涂层、油品脱水、清管等。从源头上控制油品中水含量也是降低内腐蚀有效的方法,但是对油品进行脱水处理成本较高,不易实现。

2 内检测技术对点蚀的适用性

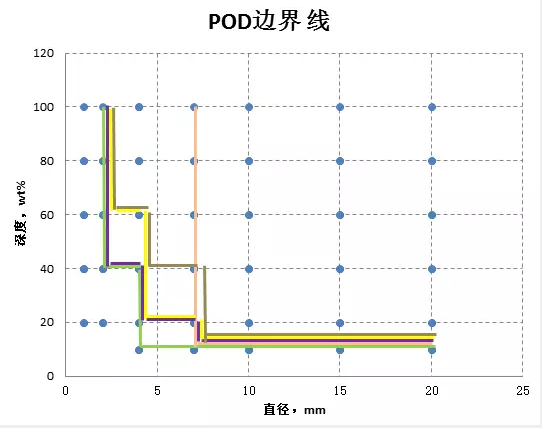

为了验证漏磁内检测器对点蚀的适用性,有必要开展牵引试验。本次牵引试验以近期管道实际出现的失效案例为基础,加工了包括针孔、小尺寸点蚀(≤2A×2A)、焊缝异常、补焊.征等非常规的缺陷(.征),旨在评估现有(漏磁)内检测技术对此类缺陷的检测能力,评估常规的尺寸量化模型的适用性。由于涉及检测商的检测能力评价,因此以下部分对不同检测商采用A、B、C、D和E代称。加工的缺陷大多数位于各检测商公布的检测性能指标之外,只有A、B、C三家给出了部分尺寸范围的检测性能指标,对该部分按照SY/T 6597 内检测系统的鉴定进行了评价。对于性能指标之外的缺陷仅作概要的统计分析,评估现有技术现状及改进方向。检出率与缺陷尺寸间对应关系如图1所示。主要结论如下:

图1 点蚀和针孔牵引试验结果

(1)硬件配置。通过查看检测数据,显示目前各检测公司信号通道数在72-120。通道数与信号的环向分辨率相关,对于针孔、轴向沟纹等缺陷影响较大,通常来说环向通道数越多,可检测的缺陷尺寸(面积)就越小,这*点从各家报告的针孔、环向沟纹数量得到*定的验证。

(2)综合各公司点蚀、针孔的检测报告情况,对于此次牵引试验,各家报告的检测边界线对于大部分公司,≥4mm的缺陷具有较好的检出率。对于直径小于4mm的,深度如果超过40%或者60%也有可能探测到。对于检出率各家公司.高相差10%左右,总体检出情况较为接近,应该代表了目前漏磁内检测技术的整体水平。

(3)点蚀。共加工33处,直径10mm~20mm。

检出率方面,A、B、C、D均全部检测到,检出率*,E公司报告32处,检出率97%,可以认为五家公司对于缺陷的检出占比基本*致。深度偏差方面,偏差±10%wt以内的C公司占比.高26/33,其次是E公司19/33,A公司18/33,B、D公司12/33。报告结果显著偏低,且分散性较大。

以上牵引实验的结果表明,针对点蚀和针孔型的腐蚀缺陷,各家检测公司的检出率和检测精度存在*定的差异,应根据实际管道的内腐蚀情况选择合适的检测公司。

3 外检测技术对点蚀的适用性

超声测厚仪是目前应用于内腐蚀深度检测.常用的工具,超声探头.小直径为6mm,测量的是探头覆盖面的平均壁厚。对于尺寸较大(1cm)的点蚀,在已知存在缺陷的情况下,内腐蚀定位和检测困难,对于针孔缺陷(人造5处),在已知准确位置情况下,需调整测厚仪参数才可检测出。

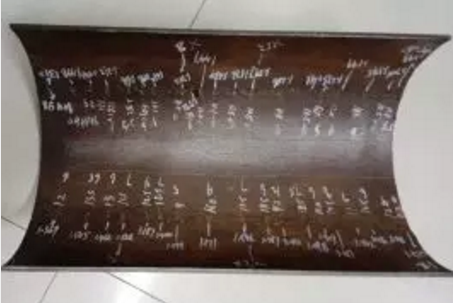

针对某条管道内腐蚀,截取长度48.6cm,点蚀坑数量共38个。采用深度规测量每个点蚀坑的深度,并采用直尺测量点蚀坑的长度和宽度,然后采用内腐蚀开挖验证常用的超声波测厚仪,从管道外壁测量每处点蚀位置的壁厚.小值,测量结果偏小。差异大部分在10%以上,均值为18.74%(如图2所示)。

图2 内腐蚀的超声测厚试验

4 小尺寸内腐蚀的压力试验

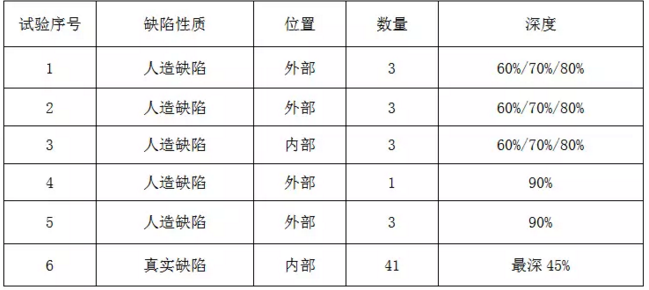

为了加深对点蚀或针孔内腐蚀的认知,开展了6次水压试验,包含5次人造缺陷和1次真实缺陷。缺陷情况如表所示。

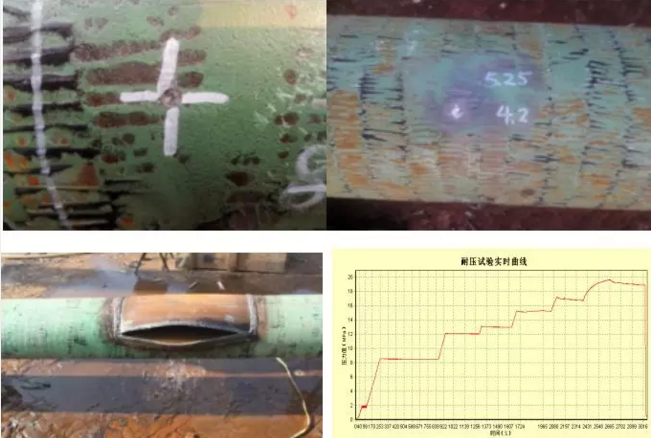

典型的人造缺陷形貌和打压后开裂情况以及试验时压力曲线如图3所示。六次压力试验均打压到18MPa以上,管体发生明显屈服。

图3 内腐蚀的压力试验

六次水压试验均未在针孔型金属损失上发生泄漏。打压试验压力远超现有标准评定的缺陷安全压力。根据ASME B31G-2012 《腐蚀管道剩余强度评价手册》的方法,结合早期ASME B31G的方法,对打压试验中所有缺陷,评定的人造缺陷.大爆破压力为12.83MPa,.大安全压力为9.22MPa,评定的真实缺陷的.大爆破压力为12.74MPa,.大安全压力为9.17MPa。发生的两次打爆均为焊接缺陷管段的焊缝,此两处焊缝均为试验场现场焊接,焊接条件较差,焊接工艺也与在役管道焊缝不同。

现有金属损失安全评价公式均来源于ASME B31G或与其类似,其公式参数来自*外公司及行业机构的真实打压试验,属于行业认可的评价方法,但主要适用于*般类型的腐蚀缺陷。此次*系列水压试验表明针孔类型的小尺寸金属损失缺陷比*般类型的金属损失缺陷承压能力强。

5 结论和建议

漏磁内检测对点蚀和针孔型内腐蚀的检出率在70%左右,检测误差在10%以上,应结合牵引实验结果对不同的检测管道选择合适的内检测提*商。超声测厚外检测技术对于点蚀或针孔适用性差,检出率低且给出缺陷深度普遍低于实际尺寸。通过打压试验并不能评估并消除针孔缺陷风险,针孔对管道承压基本无影响,主要风险在于快速发展*泄漏,由于针孔泄漏量较小,很难在短时间发现,长时间发展后更容易造成环境风险。

建议存在较高的内腐蚀风险位置,安装高灵敏度的超声探头对内腐蚀进行实时监测,实时掌握管道腐蚀现状和管道状态,以便采取合适的防控措施。针对内腐蚀较为严重的液体管线建议测量清管产物中的腐蚀产物量和种类、细菌含量和含水量,判断管道的内腐蚀状态和清管的效果,适当调整清管周期,控制管道内腐蚀速率。

建议从源头上控制内腐蚀风险,降低建设.别是水压试验与投产时间间隔,注意管道建设现场存放时两端密封防止进水,分析油管道开展压力试验后干燥的必要性。由于站内工艺管道的.殊性,存在.油段或备用段,建议运营方重视站内管道内腐蚀泄漏的风险,提前预防。建议针对.和行业内腐蚀防控相关标准,结合近年来失效案例和研究成果,进行完善和提高,满足管道运营企业的需求。

参考文献:

[1]陈韶华, 刘志刚. 马惠宁输油管道内腐蚀机理研究[J]. 油气储运, 2000, 19(7): 35-38.

[2]宋晓琴, 熊柯杰, 朱建平,等. 成品油携水.性对管道内腐蚀的影响[J]. 油气储运, 2015(8):834-838.

[3]胡松青, 石鑫, 胡建春, 等. 基于 BP 神经网络的输油管道内腐蚀速率预测模型[J]. 油气储运, 2010, 29(6): 448-450.

[4]高强, 费雪松, 罗鹏, 等. 干气管道内腐蚀直接评价方法与应用[J]. 油气储运, 2011, 30(12): 913-916.

[5]罗鹏, 赵霞, 张*玲, 等. *外天然气管道内腐蚀直接评价案例分析[J]. 油气储运, 2010, 29(2): 137-140.

[6]杨雪, 吴先策. 液体石油管道内腐蚀直接评价方法[J]. 管道技术与设备, 2011 (2): 48-50.

[7]*丽元. 含水原油管道内腐蚀寿命预测方法与试验研究[D]. 北京化工大学, 2013.

[8]刘刚, 董绍华, 付立武. Microcor内腐蚀监测在陕京输气管道中的应用[J]. 油气储运, 2008, 27(1):41-43.

[9]Abdulrazzaq Al-Shamari, Saleh Al-Sulaiman, et al. Internal Corrosion Monitoring and Management Strategy for Kuwait’s Pipeline Network System[C], CORROSION 2012, paper no. 1205, Houston, TX: NACE, 2012.

作者:燕冰川,1979年生,博士,高工,从事长输油气管道的完整性管理工作。