湿天然气内腐蚀直接评价标准在管道完整性管理中的应用实践

*修云 杨 萍 兰 旭 杨 阳 刘英坤 闫婷婷

安科工程技术研究院(北京)有限公司

摘要:内腐蚀直接评价作为管道完整性管理三大技术之*,因其成本低、工作量小、无清管条件限制、无需停输等优点而受到广泛重视。根据美*腐蚀工程师协会(NACE)颁布的NACE SP 0110―2010《湿天然气管道内腐蚀直接评价方法》,介绍了该内腐蚀直接评价方法,阐述了湿气管道内腐蚀直接评价的原理,以及预评价、间接检测、详细检查和后评价4个步骤。并结合某湿天然气管道进行了详细的案例分析,说明湿天然气管道内腐蚀直接评价方法在输气管道完整性管理中的重要性。

近年来,随着经济的飞速发展,我*对石油天然气的需求量日益增加,但随着油气田开采进入中后期,油气输送管道面临的腐蚀风险逐渐升高。管道完整性管理作为油气田安全生产的重要保障,已得到普遍重视并应用于实践,其中完整性检测常用直接评价、内检测、水压试验等技术[1~3]。

相较于内检测与水压试验,直接评价技术具有成本低、工作量小、无清管限制、无需停输等优点,在内检测不适用的情况下,通过收集和整合风险因素数据,针对所选管道的内腐蚀威胁进行模拟分析,获取可能存在腐蚀风险的区域,以确定管道完整性状况。

2006年美*腐蚀工程师协会(NACE).次在*际上颁布用于管道完整性管理的内腐蚀直接评价标准[4]。通过确认积液风险.高位置的腐蚀风险,从而确定管道全线的完整性,起到减轻管道腐蚀检测(或者完整性评价)工作量的目的。随后,NACE又相继于2008年、2010年、2016年针对液体石油管道、湿天然气管道(湿气管道)、多相流管道颁布了相应的内腐蚀直接评价标准[5~7]。

本文以NACE SP 0110―2010《湿天然气管道内腐蚀直接评价方法》(Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines ,简称WG-ICDA)为标准,结合某湿气管道实例,解析湿气管道内腐蚀直接评价方法,为其在*内湿气管线上的应用提*参考。

1 湿气管道内腐蚀直接评价方法

湿天然气系统是指有水且具有较大气液体积比(气液比>5000)的系统[6]。

WG-ICDA的基本原理是通过沿线的腐蚀速率、流动效应和其它影响因素,对管道沿线腐蚀发生的可能性进行优先排列,其目标是识别出管段内腐蚀风险.高的位置。同时,腐蚀速率模型也是预测管段未来腐蚀发展趋势的工具之*。

湿气管道内腐蚀直接评价包括4个关键步骤:①预评价:量化潜在的内腐蚀风险威胁,并选择对.定风险直接评价的可靠方法;②间接检测:通过建立多相流模型、腐蚀发展预测模型分析管道的内腐蚀高风险位置;③详细检查:应用无损检测方法对内腐蚀风险.高的位置进行检查,识别是否存在腐蚀及腐蚀的严重性;④后评价:评价前三阶段的有效性,确定再评估周期。

2 直接评估方法流程

2.1 预评价

主要工作是收集和整理对内腐蚀直接评价有效的历史和当前运行数据,确定是否符合WG-ICDA执行条件,以及对管段进行WG-ICDA里程分区。

收集的典型数据*般包括:高程-里程、路由、阀室、管径、壁厚、材质、设计压力、设计温度等管道设计施工数据;进/出站压力、温度、输量、含水率等管道运行数据;挂片、铁离子含量监测、电阻探针等管道监检测数据;失效分析、修复资料等管道维修维护数据。

WG-ICDA里程分区的影响因素包括:入口/出口位置、温度变化、压力变化、管径变化和流向变化等。

2.2 间接检测

通过多相流模型分析WG-ICDA区间内的流态变化,并根据流态变化划分子区。在子区内,利用多相流模型计算持液率,以及利用腐蚀模型预测腐蚀速率,综合分析多相流计算结果和腐蚀模型计算结果,预测发生腐蚀可能性较大的位置,且确定详细检查步骤的优先次序。

腐蚀评估过程中,必须综合评估影响腐蚀进程的各个关键因素:水是造成管道内腐蚀的必要条件,而含水的醇类、吸附水的生物膜、湿气凝结的液膜或液滴也可以作为腐蚀发生的电解质,还应考虑腐蚀性气体、上游工艺操作、微生物、凝析油、固体颗粒、流体力学及缓蚀剂等腐蚀影响因素。

2.3 详细检查

根据内腐蚀直接评价和间接检测结果,确定管道内腐蚀高风险位置,结合现场开挖难度,综合确定详细检查位置。

对开挖后的管道,可采用射线探测、超声波检测等无损检测方法测量内腐蚀引起的壁厚损失,并进行内腐蚀.征鉴定和描述。标准规定了.少的开挖个数,对不同长度的管段,针对不同壁厚损失等*,确定不同的.少开挖数量。当1组壁厚损失*别不存在,则可以在其他任意1个*别中多选择1个评价位置。

2.4 后评价

评价WG-ICDA过程的有效性以及确定再评估时间间隔。详细检查之后发现管道存在腐蚀缺陷,则参考ASME B31G―2012《腐蚀管道剩余强度测定手册》,计算剩余强度,进而计算管道剩余使用寿命,以确定再评估时间间隔。再评估间隔不得超过估算的剩余使用寿命的*半。同时,确定再评估间隔也应参考ASME B31.8S―2010《输气管道系统完整性管理》 标准给出的相关建议。

3 应用实例

某管道2008年投产,输送介质为湿天然气,全长2 km,采用单层管,管材选用L360,管径273 mm,因管径较小,且缺乏收发球筒装置,不能对其进行内检测。为评估管线的腐蚀风险,预测腐蚀敏感位置,参考WG-ICDA标准对其进行内腐蚀直接评估,评价目标管线的内腐蚀情况。

3.1 预评估

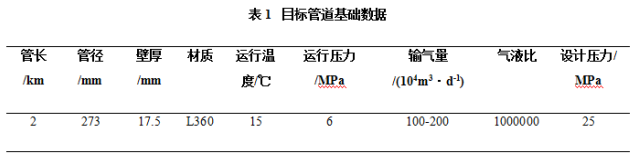

在预评估阶段收集目标管道数据,以判断WG-ICDA应用的可行性,并对管道内腐蚀评价进行分区。目标管道的相关数据详见表1。

从表 1数据分析,该管段满足进行WG-ICDA的条件:①目标管道输送介质为湿天然气,且气液比>5000; ②正常运行期间,沿WG-ICDA区间存在连续或周期性水相出现;③间接检测可以确定.有可能发生内腐蚀的位置;④该管段可进行详细检查;⑤该管段可确定再评价时间间隔。据此,对该管段进行评价具有可行性。再据管道运行参数的变化情况,将其细分为3个时间分区。

3.2 间接检测

依据WG-ICDA,内腐蚀风险位置的确认应满足2个准则:①壁厚损失,利用每个子区所有的壁厚损失来计算该子区的壁厚损失平均值,选择每个子区壁厚损失大于平均值的位置。②持液率,利用每个子区的所有持液率来计算该子区的持液率平均值,选择子区内持液率大于平均值的位置作为预选的评价位置。

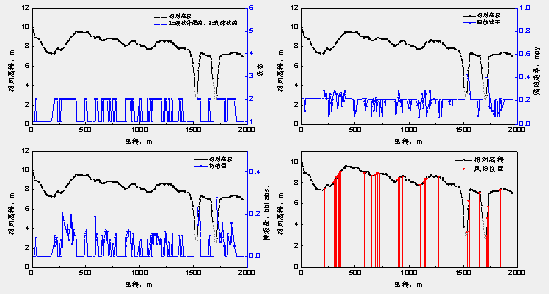

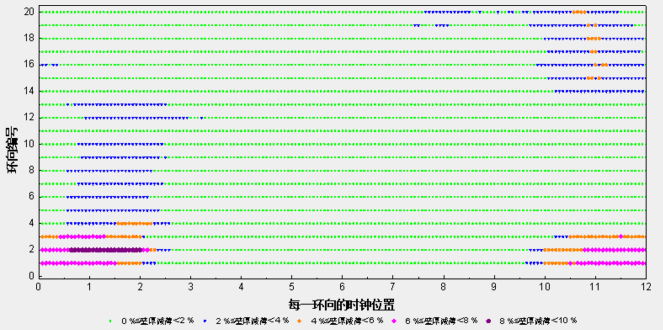

以目标管线.*时间分区为例,利用专业软件,预测目标管线的流态变化,根据流态的变化进行进*步的子区划分。在每个子区内利用腐蚀速率预测模型及多相流模型分别预测目标管道的腐蚀速率变化及持液量变化,根据计算结果找出每个子区内壁厚损失大于平均值且持液率大于平均值的位置,即目标管道.*时间分区内腐蚀风险位置。流态/腐蚀速率/持液率随里程变化趋势及风险位置如图1所示。

图 1 .*分区流态/腐蚀速率/持液率随里程变化及风险位置

3.3 详细检查

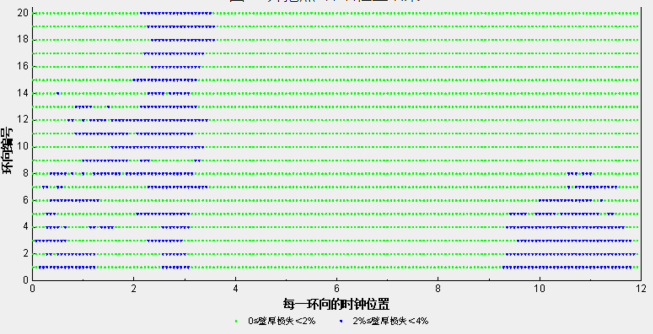

通过实地勘察,根据实际埋深和管道可开挖状况确定对目标管道里程位置283 m和303 m位置进行详细检查。在指定里程位置进行开挖,露出管道,将管段3PE防腐层剥离,对管道表面进行打磨。在该位置绘制超声波测厚网格共168个测试点,对每个测试点进行2次以上测量,选择测试.小值。测试完成以后,对管道进行修复,确认修复完善后回填。开挖点1详细检查位置的超声波壁厚检测结果如图2所示,.大壁厚减薄率为9.68%,腐蚀减薄.深为1.8 mm;开挖点2检测结果如图3所示,.大壁厚减薄率为3.90%,腐蚀减薄.深为0.7 mm。

图 2 开挖点1详细检查结果

图 3 开挖点2详细检查结果

3.4 后评价

根据缺陷的长度和.大深度,计算目标管道的失效压力。结果显示失效压力为50 MPa,大于目标管线的.大设计压力25 MPa,因此认为管道的剩余强度未受到显著影响。根据缺陷尺寸、失效压力、腐蚀发展速率计算得到管线的剩余寿命为14年。

ASME B31.8S―2010《输气管道系统完整性管理》[9]规定,对于运行压力低于30% .小屈服强度(SMYS)的管道,.大再评价间隔时间为5~10年;WG-ICDA 则规定,再评估时间间隔不应超过管道剩余寿命的二分之*。因此,综合得到目标管线的.大再评估时间间隔为不超过5年。

4 结论

将WG-ICDA成功应用于某湿气管道,识别出管道的内腐蚀风险位置。通过详细检查证实预测出的风险位置确实存在内腐蚀缺陷,后评价阶段根据缺陷尺寸及相关标准确定了目标管道的剩余寿命,为管道的完整性管理提*了依据。该评价方法作为*种相对成本较低的输气管道完整性管理辅助方式,其应用与实施依赖于丰富的数据基础和更广泛的模型,并用更多的案例分析去修正模型,以有效地满足管道完整性管理需求。

参考文献:

[1] 董绍华, 杨祖佩. 全球油气管道完整性技术与管理的.新进展——中*管道完整性管理的发展对策[J]. 油气储运, 2007, 26(2):1-17.

[2] 杨祖佩, *维斌. 油气管道完整性管理体系研究进展[J]. 油气储运, 2006,25(8):7-11

[3] PILLAI A P. Direct Assessment Pipeline Integrity Management[C]. Corrosion 2011. Houston: NACE International, 2011: Paper No. 11126.

[4] NACE International. NACE SP0206―2016, Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas[S]. Houston: NACE International, 2016.

[5] NACE International. NACE SP0208―2008, Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines[S]. Houston: NACE International,2008.

[6] NACE International. NACE SP0110―2010, Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines[S]. Houston: NACE International, 2010.

[7] NACE International. NACE SP0116―2016, Multiphase Flow Internal Corrosion Direct Assessment (MP-ICDA) Methodology for Pipelines [S]. Houston: NACE International,2016.

[8] The American Society of Mechanical Engineers. ASME B31G―2012, Manual for Determining the Remaining Strength of Corroded Pipelines[S]. New York: ASME, 2012.

[9] The American Society of Mechanical Engineers. ASME B31.8S―2010, Managing System Integrity of Gas Pipelines[S]. New York: ASME, 2010.

作者:*修云,女,1979年生,高*工程师,2004年硕士毕业于清华大学化学工程与技术专业,现主要从事油气管道腐蚀与控制的研究工作。